1.鈦合金管抗腐蝕性比較好,耐酸腐蝕,在化工廠的流體管道,換熱設備上用途廣泛;

2.鈦合金管比強度高,比重輕,在航空航天等設備上用途較廣;

3.電站應用也較廣泛。

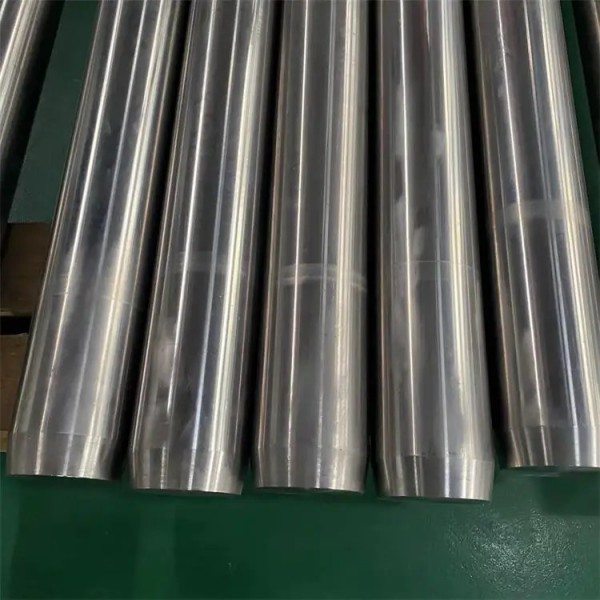

鈦合金管

鈦合金管的合金元素分類和冷軋開裂的解析

鈦合金不僅具有良好的室溫、高溫力學性能和耐腐蝕性能,而且具有優異的冷、熱加工工藝塑性、成形性、焊接性能和抗腐蝕性能等,鈦合金管材廣泛應用于飛機發動機液壓和燃油管路系統,自行車三腳架和手把、高爾夫球桿、釣魚竿,石油鉆井用套管及熱交換器管等。

鈦合金管材在從斷面Φ×8mm冷軋至Φ×6mm的過程中出現大量的開裂,宏觀觀察裂紋沿著管體縱向局部分布,管體表面沒有明顯劃傷的痕跡,裂紋穿透了管壁,形成穿透型裂紋,導致該批管材60%報廢。為了查明該合金管材冷軋開裂原因,在典型的開裂部位和正常部位上取樣,分析化學成分、顯微組織、斷口形貌和組織的顯微硬度,并對開裂原因進

鈦合金管材冷軋開裂部位和正常部位的成分分析中發現了Fe元素含量的超標和O元素含量接近標準上限。顯微組織檢驗發現正常部位的組織為等軸組織,開裂部位的橫向組織中β相彌散分布在α相中,縱向組織中發現晶粒粗大,有向魏氏組織轉變的傾向。顯微鏡觀察開裂斷面為沿晶脆性斷裂。

試驗結果表明,鈦合金在熔煉過程中添加鐵釘,它在混布料過程中未能均勻分布,造成電極中的Fe含量不均勻,最終導致熔煉鑄錠中Fe的局部偏析。由于Fe偏析,將導致該區域內的顯微硬度值比基體偏高15%左右,形成硬化塊,它是導致其后續的冷軋管材開裂的主要原因。

為了驗證分析問題的準確性,隨后在合金配料中將鐵釘改為TiFe和VAlFe,在后續的軋制過程中未發現開裂狀況,說明問題分析和改進措施是有效的。