針對鈦合金格柵類零件耳片孔的加工難點、零件變形量的控制以及小轉角的高效處理等進行分析,創新性地提出各項解決方案,實施過程順利,最終解決了鈦合金格柵類零件的加工問題,使零件合格率階段性達到100%。

1、序言

某機鈦合金格柵類零件由于采用全新設計的結構形式,具有超深耳片孔、小轉角,剛性弱,給加工制造帶來極大的難度和挑戰。本文通過對零件結構進行工藝性分析,找出加工難點,針對各個難點逐項研究,找出解決方案,為類似結構鈦合金零件的加工提供參考。

2、格柵類零件結構及機械加工工藝性分析

對于單個格柵板來說,其結構主要由9個非均勻分布的耳片孔、10個非均勻分布的U形槽和6個電火花打孔區域組成。

格柵零件由鈦合金材料的板材加工而成,最終腹板厚度為4mm,筋高為3mm,零件剛性較差,電火花加工后應力分布嚴重不均,易造成較大變形。同時,耳片孔長度726mm,尺寸精度為φ5.1H9,長徑比極大,加工難度及風險極高。格柵所有內形及耳片轉角均為R2.5mm,加工效率較低,同時,刀具直徑小、易折斷。

針對以上問題,主要從以下幾方面展開研究,逐個解決問題。

(1)耳片孔加工工藝方案研究 耳片孔長徑比達142,屬超大長徑比深孔。同時加工精度要求高,加工難度非常大。重點研究如何使耳片孔的精度滿足設計要求。

(2)零件變形量控制方法研究 分析板材毛料的內部應力分布狀態,設計零件在毛料應力平衡區的位置布置;通過熱工藝方法的合理安排,進一步消除零件內部殘余應力;通過數控加工走刀軌跡的合理優化,減小機械加工過程中應力的產生,最終達到控制零件變形量的目的。

(3)小轉角創新性處理方案研究 零件所有內形轉角均為R2.5mm,目前一般廠商刀具的最小直徑為5mm,加工時效率低、刀具易折斷。研究采用創新性的擺線銑削、大小直徑刀具分別處理等方法,在提高零件加工效率的同時,有效降低刀具折斷風險,提高零件質量穩定性。

3、耳片孔加工難點

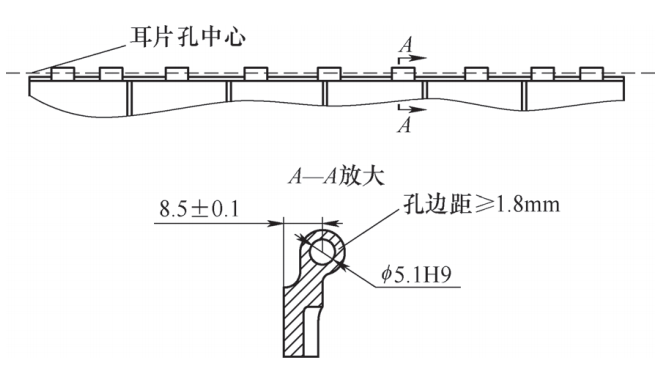

圖1為格柵耳片孔,目前行業內尚無加工如此長徑比的超細長鈦合金鉸鏈孔的經驗。其加工難點主要體現在:①孔尺寸精度要求高,孔徑極易超差。鈦合金材料的特點是有一定的收縮性,加工過程中容易造成收口,形成“喇叭”孔,一端超上差、一端超下差。②工藝方案安排難度大。由于耳片孔的長徑比達142,目前國內外現有資料信息中,無法找到加工此類深孔的方案可供借鑒,行業內也從未有過此類超長深孔的加工先例。③刀具設計制造困難。鉆頭及鉸刀的長度需達到890mm以上,而刀具直徑為4.8~5.1mm,對刀具材料、加工工藝要求極高,同時跳動、直線度及刃部精度要求也極高。若刃部直徑偏差0.02mm以上,則無法加工出合格的產品。④工裝制造難度大。為了配合鉆頭及鉸刀的使用,需分別設計專用鉆模1套及專用鉸模1套。主要難度在于鉆模板的精度極高,同軸度要求0.03mm左右,工裝制造風險極大。

圖1 格柵耳片孔示意

4、優化加工方案及采用專用工裝

耳片孔的結構特點決定了其加工方案不可采用常規的鉆孔方案,經多次論證,最終決定采用如下加工方案。

1)利用專用鉆模鉆制φ4.8mm底孔。先后使用300mm、500mm不同長度的鉆頭從零件兩側分別鉆孔,從而避免直接用長鉆頭而產生的鉆頭振顫、偏擺等問題,充分利用鉆頭的有效長度,只需使用耳片孔總長度一半長度的鉆頭即可。將鉆頭長度縮短一半意味著將耳片孔的長徑比縮短一半,可以有效避免鉆頭折斷,工藝性大大提高。該工藝方案的缺點:零件左右兩側的耳片孔可能不是同軸的,第4組和第5組耳片直徑會產生耳片孔中心軸線的突然錯位,給后續鉸孔增加了難度。

2)利用專用鉸模鉸孔至φ4.9mm。為了解決耳片孔中心軸線錯位問題,特別設計φ4.9mm鉸刀的前引導為φ4.5mm,目的是保證鉸刀前引導能夠順利通過錯位的耳片,同時,φ4.9mm鉸刀(斜刃,有擴孔作用)加工過后,對耳片孔的同軸度也有一定的修正作用。

3)鉸孔至φ5mm。由于該工序鉸削量較小(0.1mm),鉸削余量也很均勻,所以加工穩定性及加工質量都比較好,同時也可進一步修正孔中心軸線的偏離。

4)鉸孔至φ5.1H9,保證最終孔的尺寸精度。該工序主要依賴最終鉸刀的制造精度及鉆模的制造精度,若兩者參數、結構設計合理,制造精度滿足要求即可保證所有耳片孔最終尺寸精度。

5、鉆頭和鉸刀參數及材料

耳片孔的加工成功與否主要取決于刀具、工裝的精度。刀具存在的問題及解決措施如下。

(1)鉆頭精度問題 鉆頭的設計要求跳動量為0.01mm,實際上鉆頭放在平臺上,直線度已達3~4mm,產生了極大的變形。在使用過程中,鉆頭隨機床轉動時產生了極大的偏心擺動,鉆頭桿已經甩動成橢圓軌跡,直接導致鉆出的底孔不是直線,而是帶有一定撓度的“曲線”。且由于部分鉆頭尺寸不合格,無法順利通過鉆套,所以對鉆頭進行改磨處理,后續在設計層面對鉆頭進行改進,最終符合加工需求。

(2)鉸刀參數設計問題 耳片孔最終尺寸的保證,依靠最終使用的φ5.1H9鉸刀。按通用設計標準,該鉸刀的刃部直徑為5.105~5.115mm,后引導尺寸為φ5.1f6,但是經過對多個試驗件的試驗驗證,該尺寸參數的鉸刀無法加工出合格的耳片孔,超差率高達88%。后續經過反復多次改磨刀具、試驗驗證,最終摸索出刀具的實際設計參數應為:刃部直徑5.10~5.11mm,后引導直徑φ5.1圖片mm。只有符合該公差范圍的鉸刀才能最終加工出合格的耳片孔,最終實現了零超差交付。

(3)刀具材料問題 原刀具材料為高速鋼,經加工驗證,高速鋼材料強度及耐磨性不夠高,刀具磨損劇烈,后續與設計部門協調,將鉆頭、鉸刀材料全面改為硬質合金。

6 、實施效果

利用2件工藝試驗件驗證工藝方案的可行性,又利用6件地面臺架試驗件進行了工藝方法完善和改進,摸索出鉆頭、鉸刀設計參數及刀具材料。反復改制鉆模工裝,最終使格柵零件超長耳片孔的一次性加工合格率達到了100%。該工藝方案的成功,不僅填補了行業內鈦合金超大長徑比細長孔加工研制的空白,更為后續相同結構零件的加工儲備了技術能力。

7、變形量控制方法研究

由于造成零件變形的因素眾多,不同因素相互制約,關系錯綜復雜,所以應從多個方面入手,多管齊下,解決變形問題,最終控制零件平面度在0.3mm以內。

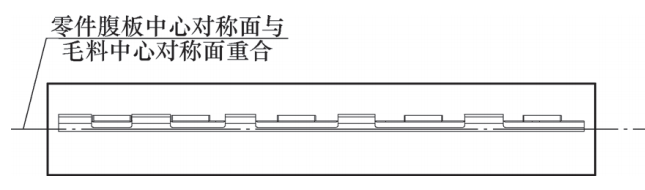

1)分析鈦合金板材的應力分布,調整零件在板材毛料中的位置,從源頭上避免應力不均。依據材料標準,厚度30mm的鈦合金板材供應狀態為熱軋退火狀態,熱處理制度為:750~850℃,15~120min,空冷。國內外關于TA15M鈦合金板材材料性能方面的相關科研論文及試驗數據表明,其應力分布狀態為:厚度方向中心部的拉應力σb基本處于平衡狀態,即應力對稱分布;而板材上下表面方向,拉應力則逐漸增大。據此特別設計零件最終加工狀態的腹板中心在板材毛料厚度方向的中心對稱面上。零件在毛料中的位置如圖2所示。這樣在加工完零件之后,零件的腹板處由毛料帶來的殘余應力就可以基本消除,對平面度的控制起到積極的作用。

圖2 零件在毛料中的位置示意

2)安排熱處理工序,通過工藝方案的合理安排控制變形。雖然通過前述手段能夠極大程度地減少機械加工過程中殘余應力的形成,但是殘余應力在毛料熱軋、機械加工過程中仍會不可避免地出現,這就需要在機械加工過程結束后,安排熱處理工序,進一步消除殘余應力。熱處理后即進行電火花加工,由于電火花加工對零件的結構改變巨大,應力再次重新分布,故需在電火花加工工序后監測零件的平面度,如>0.3mm,則需重新進行熱處理。

8、小轉角的創新性處理方案

格柵零件的內形及耳片、U形槽端面與外形轉接處的轉角均為R2.5mm,這就要求加工此部位只能使用本廠最小直徑5mm的刀具。由于小直徑刀具的強度極差,所以極易發生折刀現象,導致加工速度極低且容易出現質量風險。

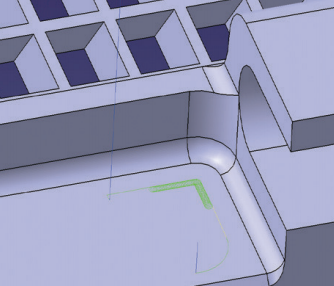

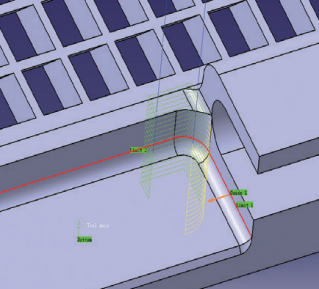

達索軟件公司CATAI V5高版本軟件中,出現了Trochoid-Mill擺線銑削加工命令。擺線銑削能夠很好地解決切削力突變問題,非常適用于刀具強度及剛性差的情況。加工軌跡一圈套一圈,加工過程中處于切削狀態的時間較少,非常有利于解決鈦合金散熱不好的問題。擺線銑削可以實現相對大切削深度、小切削寬度和大進給的切削方式,充分利用刀具有效刃長,可以實現滿刃長切削,有效提高金屬去除率。

擺線加工由兩個運動合成,分別為刀具自轉和刀具繞轉。刀具每繞轉一圈,刀具徑向切削一個單位,采用圓弧切向進刀和退刀,切削深度從零開始逐漸增加到最大,然后再逐漸減小到零。同時,在擺線加工的整個過程中,切削力從零開始逐漸增大、到再減小的變化過程,一直是平緩均勻變化的狀態。擺線銑削和分層銑相比,刀具使用壽命提高3倍以上,加工效率提高3倍以上,加工優勢非常顯著。擺線銑削與傳統加工方法的對比如圖3所示。

a)傳統加工

b)擺線銑削

圖3 擺線銑削與傳統加工方法的對比

與傳統加工方法不同,擺線銑削的主要目的是在充分滿足徑向切削深度的情況下,避免槽銑等全浸入式銑削。這對于減少刀具的磨損、延長刀具使用壽命非常有利。而對于采用較小的刀具-工件包角有可能帶來的切削效率降低,在擺線銑削技術中,可以采用比常規銑削方法更大的軸向切削深度,以提高材料去除率。

擺線銑削加工技術可以采用較大的軸向切削深度,從而可以代替傳統加工中需要進行多次分層的情況。擺線銑削加工技術在難加工材料的高效切削加工中作用顯著,從實測結果中可以看出,在相同的材料切除量與加工時間情況下,采用擺線銑削加工時的刀具磨損量遠低于采用常規加工方法時的刀具磨損量。通過擺線銑削加工技術的應用,加工小轉角結構可以取得事半功倍的效果,既保證了零件的裝機質量,又提高了加工效率,降低了生產成本,還能更好地保證零件的加工質量。

9、結束語

通過采用上述工藝方案,進行數控加工程序的編制,以及鉆頭、鉸刀和專用鉆模的設計制造,解決了耳片孔加工難點問題。鈦合金深孔加工的一次合格率達到100%,薄壁結構格柵類零件的平面度達到0.3mm。相比傳統加工方法,小轉角加工的效率提高3倍。基于以上關鍵工藝技術的創新性突破,格柵類零件的加工得以順利完成。