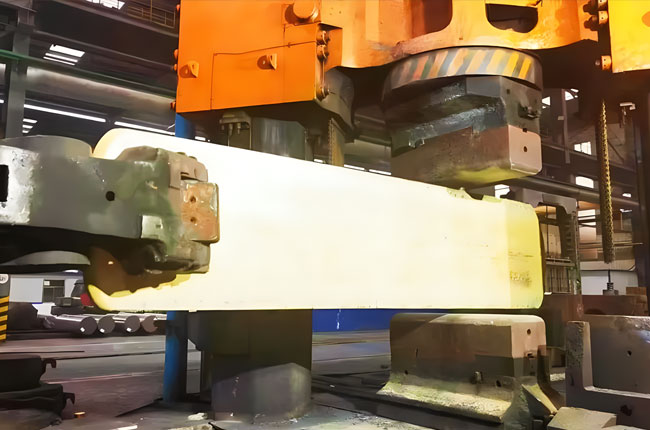

春節期間,寶鋼股份厚板事業部(厚板廠)首次圓滿完成與云南鈦業200噸鈦板協同軋制任務。此次軋制采用“鋼鈦結合”短流程解決方案,發揮厚板廠技術、裝備優勢,實現厚度精度、溫度精度、表面質量、板形平直度精準控制。此次合作積極圍繞寶武戰略規劃,推動新材料升級,提升先進基礎材料差異化競爭力積累了寶貴經驗。

云南鈦業是我國鈦材重點生產企業之一,主要生產鈦坯,產量占我國總產量20%左右。去年11月底,云南鈦業走訪調研厚板事業部(厚板廠),經過充分對比,云南鈦業認為5M厚板廠在裝備能力和技術水平都處于國內領先水平,具備生產鈦板的能力。雙方通過技術交流和商務交流,最終決定在5M厚板廠加工首批200噸鈦板。

鈦板的特性不同于鋼板,它價格昂貴,對尺寸精度要求高;工藝窗口窄,需要進行精準溫度控制;密度小、質地“軟”,容易產生表面缺陷;對于5M厚板廠來說,它是首次生產,現場沒有任何經驗,此批鈦板承載的是云南鈦業對寶鋼厚板的信任,對厚板事業部而言,是一次全新并且必須成功的挑戰。

為了確保圓滿完成此次生產任務,厚板事業部(厚板廠)技術質量部、厚板銷售部與云南鈦業技術部門進行了多輪交流,并在寶武科學家儲雙杰的指導下與重鋼軋鋼廠、股份熱軋廠進行交流學習,并在設備部的支撐下完成了測厚儀校驗與軋制模型針對性完善。厚板結合自身裝備水平及品種鋼生產經驗,針對生產過程中可能出現的技術難題開展了全面的可行性評估,就生產技術方案進行了多輪討論,不斷尋找現場生產最優解,最終制定鈦板生產技術方案。軋制生產前,雙方對技術要求、尺寸精度、生產計劃、質量標準等關鍵環節進行最后確認。

1月28日,5M厚板廠開始了首次4塊鈦板的試軋,云南鈦業技術專家通過視頻連線的方式進行遠程指導,通過前期對技術方案的反復敲打和充分準備,加之厚板各工序的緊密配合和過程中的嚴格控制,順利完成4塊鈦板的軋制。軋后的鈦板厚度精度、溫度精度、表面質量、板形平直度均達到了試制目標。第一輪試制后,厚板事業部立即組織技術、操作團隊進行技術總結,對寬度精度、頭尾形狀模型參數進行了進一步優化。隨后緊鑼密鼓地開展了代加工合同生產。正式生產時正逢中國新春佳節,為了確保過程穩定受控,技術團隊成員輪番上陣值班保駕,確保了200噸代加工合同順利完成。本輪代加工鈦板實物質量得到了云南鈦業的認可,技術團隊敬業精神與現場員工精湛的操作技能也獲得了云南鈦業的好評。

下一步,厚板事業部將大力推動新鋼種、新材料的升級換代,積極開拓市場,為國家,為用戶提供新產品綜合解決方案,為用戶創造更大價值,積極彰顯企業責任和社會責任,牢記鋼鐵報國初心使命,為寶武、寶鋼股份“做大”向“強大”做出貢獻。