為獲得無缺陷、組織性能合格的TC6 鈦合金帶阻尼臺航空發(fā)動機(jī)葉片鍛件,對帶阻尼臺葉片頂鍛制坯和等溫模鍛工藝進(jìn)行了有限元分析。針對帶阻尼臺葉片鍛造過程中出現(xiàn)的榫頭和阻尼臺折疊缺陷進(jìn)行了分析,提出了:⑴增大榫頭及阻尼臺過渡圓角;⑵頂鍛制坯+榫頭及阻尼臺自由鍛拍扁工藝+ 等溫模鍛工藝方案。結(jié)果表明:優(yōu)化后帶阻尼臺葉片鍛造成形過程無缺陷,成形載荷降低30%,成形后零件各項(xiàng)力學(xué)性能指標(biāo)均符合要求,實(shí)際生產(chǎn)與模擬結(jié)果一致。

與傳統(tǒng)航空發(fā)動機(jī)低壓工作葉片相比,帶阻尼臺葉片具有優(yōu)異抗振性能和高效率,是航空發(fā)動機(jī)的核心部件。帶阻尼臺葉片目前主要采用鍛造成形,但其結(jié)構(gòu)較復(fù)雜、截面積變化大導(dǎo)致自由鍛制坯困難;鍛造過程中葉身大變形產(chǎn)生的熱效應(yīng)使葉片局部溫度顯著升高,最終導(dǎo)致葉片局部晶粒長大,因此傳統(tǒng)自由鍛制坯和傳統(tǒng)模鍛方式難以得到少加工余量、組織性能合格的帶阻尼臺葉片,而頂鍛制坯和等溫模鍛是目前航空發(fā)動機(jī)低壓帶阻尼臺葉片成形的主要方法。

TC6 鈦合金是一種綜合性能良好的馬氏體型α +β 兩相鈦合金,該鈦合金具有較高的室溫強(qiáng)度和良好的熱強(qiáng)性能,以及優(yōu)良的熱加工工藝性能,主要用來制造航空發(fā)動機(jī)的壓氣機(jī)盤和葉片等零件,能在400℃以下工作6000h 以上和在450℃工作2000h以上。本文以某型航空發(fā)動機(jī)低壓帶阻尼臺葉片為主要研究對象,通過分析帶阻尼臺葉片成形鍛造過程及折疊缺陷產(chǎn)生原因?qū)θ~片毛坯進(jìn)行優(yōu)化,得到無缺陷、組織性能合格的TC6 鈦合金帶阻尼臺航空發(fā)動機(jī)葉片。

工藝方案確定

某型號航空發(fā)動機(jī)TC6 鈦合金帶阻尼臺葉片鍛件如圖1 所示,葉片長度為489mm×170mm,葉型扭轉(zhuǎn)度為49°,在葉身中間位置盆背均帶阻尼臺。成形葉片要求室溫抗拉強(qiáng)度為1030 ~1230MPa,伸長率不低于8%,斷面收縮率不低于25%,沖擊韌性不低于29.4J/cm2, 400℃高溫拉伸強(qiáng)度不低于685MPa,400℃下50h持久強(qiáng)度不低于686MPa。毛坯設(shè)計(jì)是TC6 鈦合金帶阻尼臺葉片鍛造的關(guān)鍵,為保證葉片終鍛成形時金屬的充填效果,設(shè)計(jì)毛坯幾何形狀如圖2 所示。在簡化毛坯形狀的同時,盡量與鍛件橫截面積變化趨勢一致。

圖1 帶阻尼臺葉片鍛件示意圖

圖2 葉片鍛件與毛坯截面積對比

TC6 鈦合金原材料為φ60mm 鍛棒,采用三次真空自耗熔煉,各項(xiàng)性能符合XX.JTY-2015 技術(shù)條件要求。TC6 鈦合金經(jīng)870 ℃/1.5h, 爐冷至650℃/2h,AC 熱處理后采用兩次頂鍛制坯,然后進(jìn)行等溫鍛造,具體工藝路線為:原材料領(lǐng)用→車/磨外圓→平端面、倒圓角→檢驗(yàn)→超聲波探傷→加熱→頂鍛→加熱→頂鍛二→表面清理→檢驗(yàn)→打磨→涂潤滑劑→加熱→等溫模鍛→加熱→切邊→表面清理→檢驗(yàn)→打磨→加熱→校正→熱處理→表面清理→X 射線→終檢→打磨。葉片一次頂鍛加熱溫度(Tβ-40)℃±10℃,一次頂鍛溫度≥800℃,等溫模鍛的加熱溫度為(Tβ-60)℃±10℃,切邊、校正工序的加熱溫度890℃±10℃,切邊、校正終鍛溫度≥800℃。切邊、校正均采用普通模鍛的鍛造工藝。

模具設(shè)計(jì)及有限元模型建立

帶阻尼臺葉片模具設(shè)計(jì)如圖3 所示,采用Ⅲ型飛邊槽設(shè)計(jì),飛邊槽橋部尺寸15mm,倉部尺寸45mm。葉片毛坯劃分網(wǎng)格100000 個,鍛造溫度900℃,上模速度0.2mm/s,模具與毛坯摩擦系數(shù)0.3。

圖3 帶阻尼臺葉片模具示意圖

鍛造過程模擬及分析

毛坯優(yōu)化前葉片成形過程

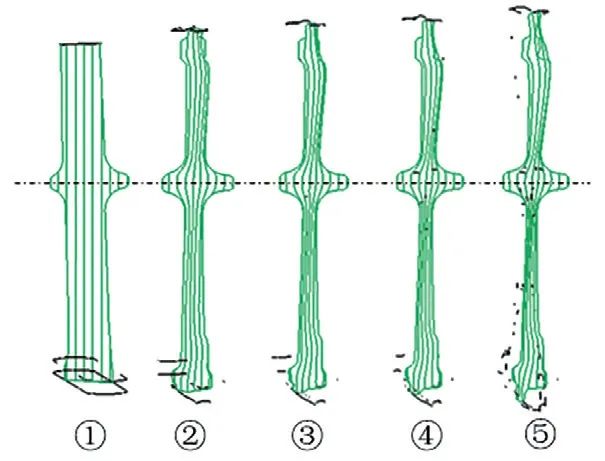

圖4 為優(yōu)化前葉片成形過程及載荷,紅框區(qū)域?yàn)橹攸c(diǎn)變形區(qū)域,帶阻尼臺葉片鍛造最大行程78.4mm,最大載荷2506 噸。由圖可知,由于葉片毛坯形狀比較復(fù)雜,圖4 ①為鍛造初始狀態(tài),鍛造成形過程前50%行程主要是鍛件的定位過程;在行程為63mm 時(圖4 ②),葉片榫頭區(qū)域出現(xiàn)折疊;行程為70.7mm 時(圖4 ③),葉片阻尼臺區(qū)域出現(xiàn)折疊;行程為76mm 時(圖4 ④),葉片小端及阻尼臺區(qū)域基本成形;行程為76.8mm 時(圖4 ⑤),葉片榫頭區(qū)域基本成形;葉片大端與榫頭連接處為鍛件最后成形區(qū)域,在行程達(dá)到78.4mm時零件完全成形(圖4 ⑥)。經(jīng)過對榫頭和阻尼臺折疊缺陷成形過程的分析認(rèn)為,形成折疊的主要原因?yàn)椋孩琶鏖绢^及阻尼臺過渡區(qū)域圓角太小;⑵葉片榫頭及阻尼臺區(qū)域金屬流動距離太大。

圖4 優(yōu)化前葉片成形過程及載荷

毛坯優(yōu)化后葉片成形過程

針對帶阻尼臺葉片鍛造過程出現(xiàn)折疊問題,對原始葉片毛坯進(jìn)行優(yōu)化,⑴增大榫頭及阻尼臺過渡圓角;⑵對葉片毛坯開展葉片頂鍛制坯+榫頭及阻尼臺采用頂鍛模夾扁。圖5 為優(yōu)化后葉片成形過程及載荷,圖5 ①為鍛造初始狀態(tài),帶阻尼臺葉片鍛造最大行程71.6mm,為優(yōu)化前94%,最大載荷1796 噸,為優(yōu)化前71%,鍛造過程無折疊等缺陷產(chǎn)生。由圖可知,優(yōu)化后阻尼臺葉片鍛造過程發(fā)生了很大變化,在行程為61.2mm 時(圖5 ②),葉片阻尼臺區(qū)域基本成形;行程為66.8mm 時(圖5 ③),葉片小端基本成形;行程為69.4mm 時(圖5 ④)葉片榫頭基本成形;行程為71.6mm 時(圖5 ⑤),零件完全成形,成形后零件飛邊均勻。圖6 為優(yōu)化后葉片橫截面在鍛造過程中流線分布變化過程,由圖可知葉片流線分布較為合理。

圖5 優(yōu)化后葉片成形過程及載荷

圖6 成形過程中帶阻尼臺葉片流線分布

工藝方案驗(yàn)證

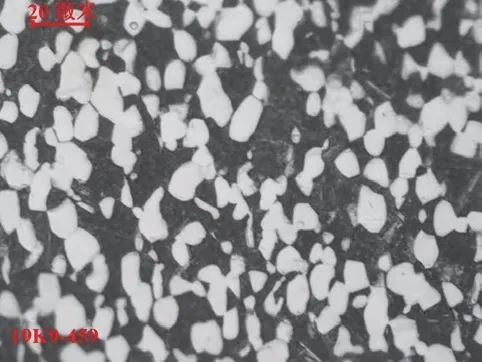

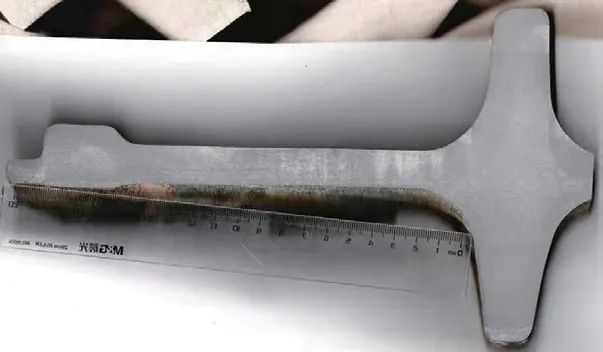

TC6 鈦合金帶阻尼臺葉片鍛造過程在1600t 等溫鍛液壓機(jī)上進(jìn)行,鍛后葉片金相組織如圖7 所示為等軸組織,鍛件截面圖如圖8 所示,葉片內(nèi)部流線清晰,無明顯缺陷。成形葉片室溫抗拉強(qiáng)度為1193MPa,伸長率12.5%,斷面收縮率42%,沖擊韌性38J/cm2,400℃高溫抗拉強(qiáng)度899MPa,各項(xiàng)理化檢驗(yàn)指標(biāo)均符合設(shè)計(jì)要求。

圖7 葉片金相組織

圖8 帶阻尼臺葉片鍛件截面圖

結(jié)束語

采用頂鍛制坯+榫頭及阻尼臺采用頂鍛模具夾扁+等溫模鍛工藝可有效降低帶阻尼臺葉片鍛造成形載荷,消除鍛造過程中可能出現(xiàn)的折疊缺陷,實(shí)際鍛造過程與模擬一致,驗(yàn)證了模擬的可靠性。

文/黃通柱,王瑞林,劉衛(wèi)東·中國航發(fā)成都發(fā)動機(jī)有限公司

門正興·成都航空職業(yè)技術(shù)學(xué)

劉鑫·航空裝備制造產(chǎn)業(yè)學(xué)院

——文章選自:《鍛造與沖壓》2022年第1期