3.4、AMed鈦合金的微加工

隨著精密制造的發(fā)展,微機械加工在微型零件的生產(chǎn)中迅速發(fā)展。由于易用性、工藝靈活性、低安裝成本和無限制的零件材料等優(yōu)點,微機械加工已成為大規(guī)模生產(chǎn)具有復(fù)雜三維輪廓零件(如微傳感器、生物醫(yī)學(xué)零件、微模具和模具)的最有前景的技術(shù)。然而,與傳統(tǒng)尺度(毫米級)下的切削過程相比,當(dāng)加工參數(shù)(主要是進給速度)減小到微米級時,一些經(jīng)常被忽略的因素變得非常重要。

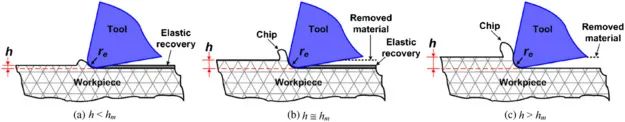

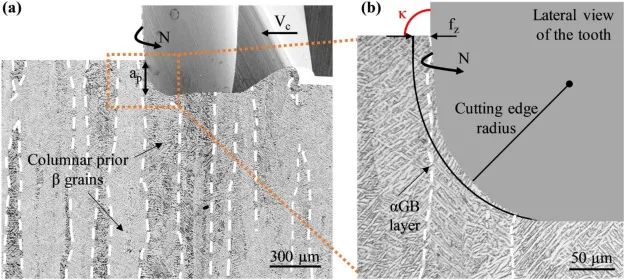

在傳統(tǒng)的宏觀加工中,切削刃通常被認為是鋒利的,這意味著切削刃的半徑遠小于進給速度。在微機械加工中,切削深度在1 mm以內(nèi),進給速度通常在微米級。在這種情況下,切削刃的半徑通常與最小未變形切屑厚度相似,甚至更大(圖18)。從正交切削的角度來看,這意味著切屑流的形成是由切削刃的“犁削”(或彈性恢復(fù))而不是切削引起的。微加工中的另一個關(guān)鍵因素是毛刺的形成。毛刺是影響滿足所需尺寸公差和幾何形狀能力的缺陷。在銑削過程中,由于工件材料的“推壓”,在切削路徑的入口和出口形成毛刺。傳統(tǒng)的去毛刺方法不適用于微尺度加工的零件,因為它可能會損壞加工表面以及尺寸精度。因此,為了保證加工表面的質(zhì)量,限制微加工中毛刺的形成是非常重要的。

圖18 不同切削深度下微細銑削中切屑形成的機理:(a)切削深度

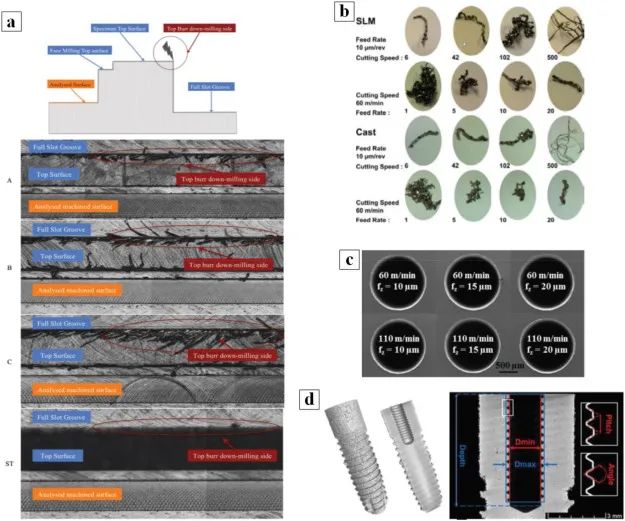

已經(jīng)開展了多項研究,以研究AMed鈦合金的微觀切削性能。Le Coz等人研究了SLMed Ti6Al4V在干切削條件下的微車削過程,切削力、硬度和殘余應(yīng)力是分析的主要響應(yīng)。Bonaiti等人研究了LAD在不同軸向切削深度和進給速度下制造的Ti6Al4V的微銑削。他們提出,硬度是影響微細加工中切削力和毛刺形成的關(guān)鍵因素。具體而言,切削力和毛刺數(shù)量從樣品A增加到樣品C(圖19(A)),這與硬度的增加一致。Le Coz等人研究了SLMed Ti6Al4V的微切削過程,并分析了不同切削參數(shù)下的切屑形態(tài)。如圖19(b)所示,切屑的形狀從6 m/min的長錐形螺旋切屑變?yōu)?02 m/min的螺旋狀錐形切屑。在500 m/min的較高速度下,切屑為螺旋狀帶狀,但易碎。較低的未切割切屑厚度會形成螺旋狀的錐形切屑,較高的進給速度會形成較長的切屑。

圖19 (a) AMed Ti6Al4V微銑削中的毛刺形成,(b)不同工件材料微切削中的切屑形態(tài),(c)在不同切削參數(shù)下鉆削DMLSed工件時的孔質(zhì)量,(d)通過CT(計算機斷層掃描)掃描的螺紋孔形態(tài)。

Rysava等研究了由DMLS通過牙釘?shù)奈@孔和螺紋制造的Ti6Al4V的可加工性。對不同軸向位置的孔徑精度進行了分析,發(fā)現(xiàn)由于主軸的跳動,孔徑隨深度的增加略有增大。鉆孔和螺紋操作中,不同切削參數(shù)下的毛刺大小和形狀差異不顯著(圖19(c)和圖19(d))。

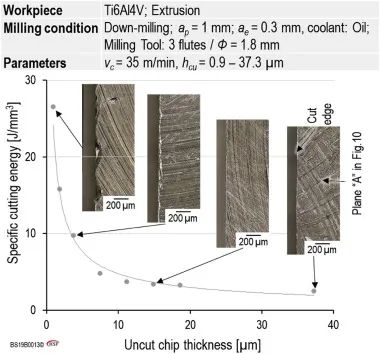

在另一項研究中,Hojati等人系統(tǒng)地研究了鍛造和EBMed鈦合金在微銑削中的可加工性。分析了切削過程中的比能和毛刺形成。結(jié)果表明,由于尺寸效應(yīng),當(dāng)切屑厚度小于7.4μm時,切削EBMed工件的比能量高出5-15%。加工變形材料時,毛刺形成是連續(xù)的,并且具有波形特征。相比之下,由于AMed零件粗糙表面的不規(guī)則特性,EBMed零件上形成的毛刺不連續(xù)且尺寸較小。此外,盡管硬度較高,但EBMed零件上形成了更多的毛刺。此外,還發(fā)現(xiàn)在較低的未切割切屑厚度下會形成更多的毛刺(圖20)。這是因為犁削現(xiàn)象顯著,導(dǎo)致比能量較大,剪切變形占主導(dǎo)地位,導(dǎo)致形成更寬和更厚的毛刺。

圖20 0EBMed Ti6Al4V的比切削能量與毛刺形成之間的相關(guān)性。

3.5、AMed鈦合金材料性能的影響

3.5.1. 孔隙度的影響

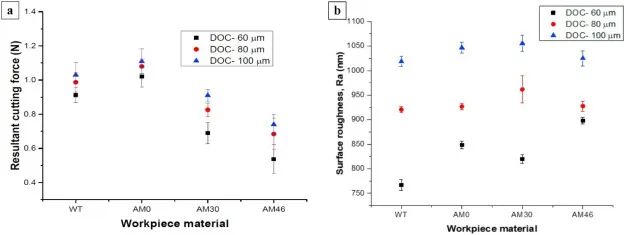

加工后接近完全致密的AMed鈦部件表現(xiàn)出優(yōu)異的機械性能。然而,即使存在最輕微的孔隙,這些零件的機械性能也會顯著降低。AMed零件表面的氣孔顯著影響此類零件的可加工性。Varghese等人報告說,切削力和表面光潔度取決于AMed試樣的孔隙度水平。他們發(fā)現(xiàn),平均切削力隨著孔隙度的增加而降低,而表面光潔度最初隨著孔隙度的增加而惡化,隨著孔隙度值的增加而改善,如圖21所示。多孔AMed 鈦工件的不均勻性導(dǎo)致切削力隨著切削深度的增加而增加。他們還發(fā)現(xiàn),與鍛造零件相比,多孔AMed Ti6Al4V零件的表面光潔度非常差。

圖21 (a)切削力和(b)表面粗糙度隨切割深度(DOC)從60 μm增加到100 μm的變化。鍛造(WT),全致密(AM0), 30%多孔(AM30), 46%多孔(AM46) AMed Ti6Al4V工件完全致密(AM0)、30%多孔(AM30)和46%多孔(AM46)AMed Ti6Al4V工件。

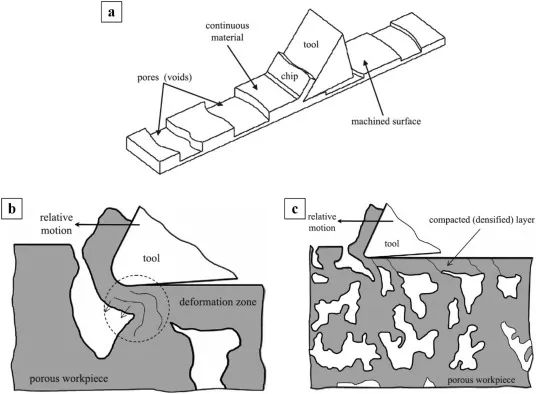

加工多孔或孔隙誘導(dǎo)的工件材料的過程可被視為一個中斷的切削操作,其中工件的一段是用于連續(xù)切削的固體塊狀材料,工件表面上的孔隙代表刀具脫離切削的區(qū)域,如圖22(a)所示;從而形成短長度的切屑。當(dāng)然而,在AMed工件的情況下,在大多數(shù)情況下,孔隙率都是微尺度的,可以應(yīng)用變形誘導(dǎo)切削機制,其中切削刀具刃與表面孔隙附近的工件區(qū)域的相互作用可以導(dǎo)致孔隙閉合和機加工表面的表面加工硬化,如圖22(b,c)所示。然而,在這兩種切割機制中,表面和/或地下孔隙度的存在導(dǎo)致切割力下降。

圖22 (a)含有宏觀孔隙的工件表面的中斷切割機制,以及含有微觀孔隙的工件表面的變形誘導(dǎo)切割機制,導(dǎo)致(a)孔隙閉合和(b)加工硬化機加工表面。

Caustan和Cimino認為,多孔工件造成的中斷切削可能會在刀具上產(chǎn)生循環(huán)載荷,這種連續(xù)的加載和卸載循環(huán)可能會導(dǎo)致刀具邊緣出現(xiàn)微裂紋。

3.5.2 各向異性的影響

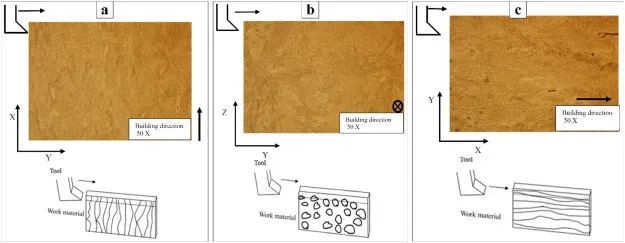

AM誘導(dǎo)的材料性能各向異性是分析AMed鈦合金可加工性時不可忽視的另一個因素。關(guān)于各向異性對AMed零件加工性能影響的文獻非常有限。Shunmugavel等人通過正交切削實驗,研究了SLM在不同建筑取向下制備的Ti6Al4V的可切削性,得出結(jié)論,可切削性受β晶粒取向的影響。

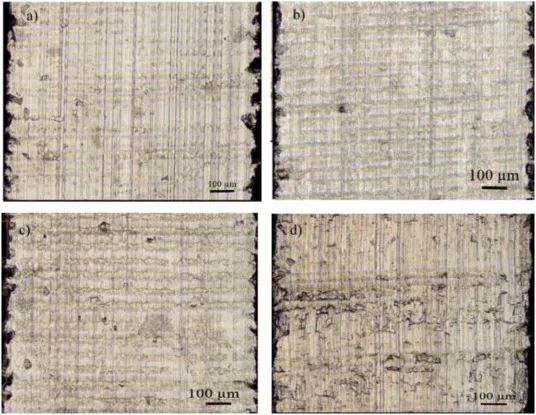

在與工藝過程中形成的層流和柱狀優(yōu)先β晶粒方向相關(guān)的不同方向上移除一毫米厚的表面材料層。在垂直于層流優(yōu)先β晶粒的X-Y平面(圖23(A))中沿Y方向進給(情況1),在Y-Z平面(圖23(b))中沿Y方向進給,穿過柱狀優(yōu)先β晶粒(情況2),并在平行于層流優(yōu)先β晶粒的Y-X平面上沿X方向進給(圖23(c))(情況3)。當(dāng)切削進給方向與層流優(yōu)先β晶粒垂直時,切削力(主切削力和推力)最大(情況1),而當(dāng)切削穿過柱狀優(yōu)先β晶粒時,切削力最小(情況2)。至于表面完整性,發(fā)現(xiàn)情況1的機加工表面最光滑,而在其他兩種情況的機加工表面上發(fā)現(xiàn)鋸齒狀刀具軌跡(圖24(a-c))。由于刀具上的BUE,鍛造Ti6Al4V的機加工表面最差(圖24(d))。

圖23 研究了SLMed Ti6Al4V試樣的顯微組織特征和正交切削策略;(a)案例1:垂直于建筑方向(沿X-Y平面的Y方向),(b)案例2:垂直于建筑方向(沿Z-Y平面的Y方向),(c)案例3:平行于建筑方向(沿X-Y平面的X方向)。

圖24 加工表面的光學(xué)圖像;(a) SLMed Ti6Al4V的情況1、(b)情況2、(c)情況3,以及d)鍛造Ti6Al4V樣品。

Lizzul等人研究了AM工藝引起的各向異性對刀具磨損的影響。他們得出結(jié)論,α-晶界(αGB)的方向是影響工件可加工性的關(guān)鍵因素。實驗通過銑削AMed Ti6Al4V試塊進行,該試塊在αGB層的四個堆積方向(0°、36°、72°和90°)制備。由于所有切削參數(shù)都是恒定的(進給速度:0.02 mm/齒,切削速度:75 m/min,軸向/徑向切削深度:0.2 mm/2 mm),因此工件的各向異性被認為是影響刀具磨損發(fā)展的唯一因素。結(jié)果表明,當(dāng)αGB層傾角從0°增加到90°時,刀具壽命逐漸降低到40%。在AMed 鈦合金的切削過程中,αGB層代表了微觀結(jié)構(gòu)中的不連續(xù)性和可能產(chǎn)生裂紋的薄弱點。如圖25所示,銑刀的旋轉(zhuǎn)邊緣以對準角κ切入工件。當(dāng)層的方向角為0°時,配準角為90°。在這種情況下,切削刃的旋轉(zhuǎn)方向與αGB層平行,這有助于形成切屑,從而去除材料,減少作用在切削刃上的力,提高刀具壽命。相反,當(dāng)切削90°-αGB層試樣時,切削過程穿過αGB層,增加了切削力,導(dǎo)致更嚴重的刀具磨損。

圖25 (a)相對于0°樣品先前β晶粒方向的刀具嚙合,以及(b)顯示αGB層相對于刀具對準角κ的取向角的縮放圖片。

3.5.3 后處理熱處理的效果

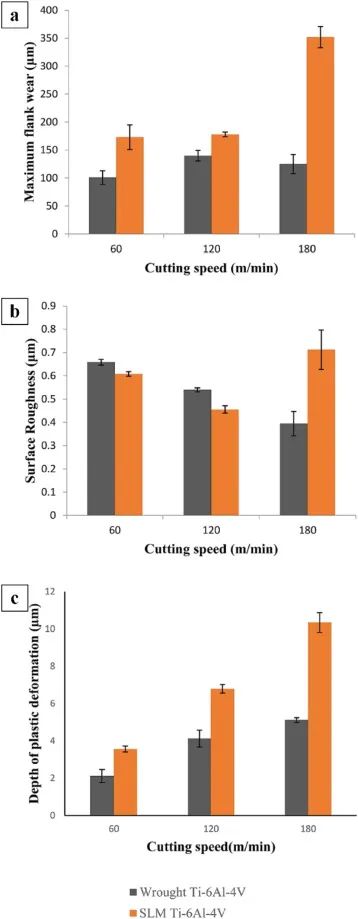

一般而言,AMed構(gòu)件采用后處理熱處理,以獲得更好的延展性和強度。然而,Littlefair等人報告稱,由于SLMed Ti6Al4V的熱處理,微觀結(jié)構(gòu)發(fā)生變化,強度增加,導(dǎo)致刀具在高速切削時出現(xiàn)嚴重磨損和災(zāi)難性刀具失效,如圖26(a)所示。此外,由于熱處理后工件的延展性增加,鈦材料與刀具的附著力顯著增加,導(dǎo)致加工表面更粗糙,如圖26(b)所示。他們還報告說,切割速度的增加導(dǎo)致加工工件表面下的塑性變形深度增加,如圖26(c)所示。

圖26 (a)刀具磨損,(b)機加工表面粗糙度,以及(c)不同切削速度下鍛造和SLMed Ti6Al4V工件的亞表面塑性變形的變化。

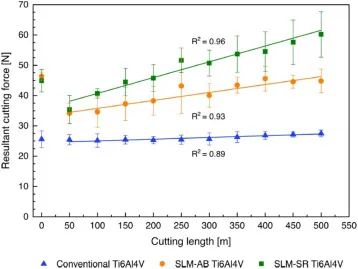

Ahmadi等人研究了具有不同α和β相組成的熱處理Ti6Al4V的微銑削。他們發(fā)現(xiàn),由于工件的硬度更高,刀具邊緣的BUE更大,含有兩種相的較小晶粒尺寸和β相的較低分數(shù)的樣品導(dǎo)致更高的切削力。他們還發(fā)現(xiàn),加工工件表面的紋理取決于銑削策略,無論是上銑還是下銑,下銑都會產(chǎn)生更多的壓縮次表面變形。應(yīng)力消除熱處理還增加了AM制造組件上的壓縮應(yīng)力,這也解釋了與竣工和鍛造條件相比,應(yīng)力消除組件的切削力增加的原因(圖27)。

圖27 鍛造(常規(guī))、SLM竣工(SLM-AB)和SLM應(yīng)力消除(SLM-SR)Ti6Al4V工件的合成切削力隨切削長度的變化。

與鍛造工件相比,LAD制造的Ti6Al4V需要更高的切削力進行加工。熱處理與加工參數(shù)對變形鈦合金的影響可導(dǎo)致疲勞壽命方面的裂紋萌生率。了解后熱處理工藝對加工過程的影響至關(guān)重要,無論是鍛造零件還是AMed零件。在某些情況下,熱處理不僅可以通過提高延展性、耐磨性、強度來提高AMed 鈦合金的機械性能,而且可以降低切削力和延長刀具壽命。然而,每種AM工藝都需要特定的工藝相關(guān)熱處理,以實現(xiàn)熱處理AMed鈦合金工件的最佳可加工性。

3.6、AMed鈦合金加工建模

近年來,許多研究人員成功地證明,金屬增材制造工藝已經(jīng)成熟,可以生產(chǎn)出具有可靠和可重復(fù)機械性能的金屬零件,適合特定應(yīng)用。盡管如此,大多數(shù)研究從成形過程的角度報告了研究結(jié)果,并沒有探索后續(xù)后處理(如機加工操作)對部件性能的影響。因此,了解加工對AMed 鈦工件性能的影響至關(guān)重要。最重要的是,需要開發(fā)AMed部件后加工操作的數(shù)值模型,以便在一定范圍內(nèi)預(yù)測零件性能。

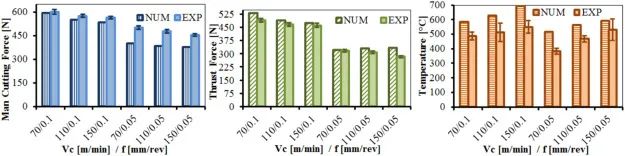

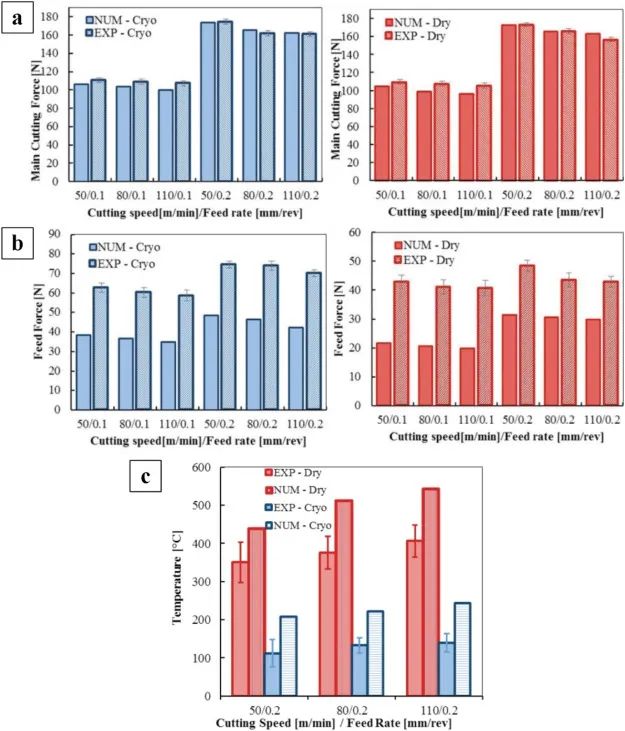

通過比較計算結(jié)果和實驗結(jié)果(圖28),發(fā)現(xiàn)主切削力、推力和切削溫度的誤差在1%~10%之間。然而,可以看出,進給速度為0.05 mm/rev時,切削力的誤差更大。此外,與預(yù)測切削力相比,不同切削參數(shù)下的預(yù)測溫度誤差更大(通常超過15%)。這歸因于模型參數(shù)的優(yōu)化,因為EBMed Ti6Al4V的材料性能與鍛造材料非常不同。類似地,Bordin等人應(yīng)用相同的模型來模擬EBMed Ti6Al4V的半精車削過程。結(jié)果表明,主切削力預(yù)測值在可接受范圍內(nèi)(誤差7%)。然而,預(yù)測的進給力和切削溫度值遠高于實驗數(shù)據(jù),如圖29所示。

圖28 EBMed Ti6Al4V工件正交切削建模中主切削力、推力和溫度的驗證。

圖29 EBMed Ti6Al4V干車削和低溫半精車削過程中(a)主切削力、(b)進給力和(c)溫度的預(yù)測數(shù)據(jù)與實驗數(shù)據(jù)的比較。

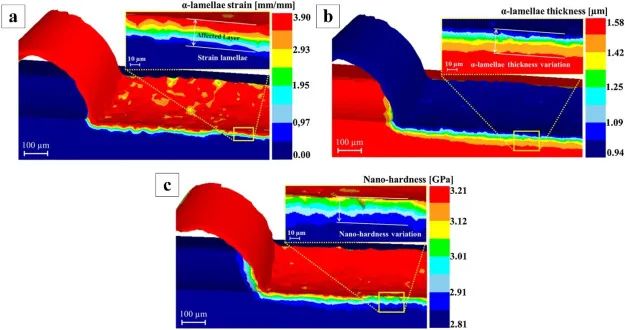

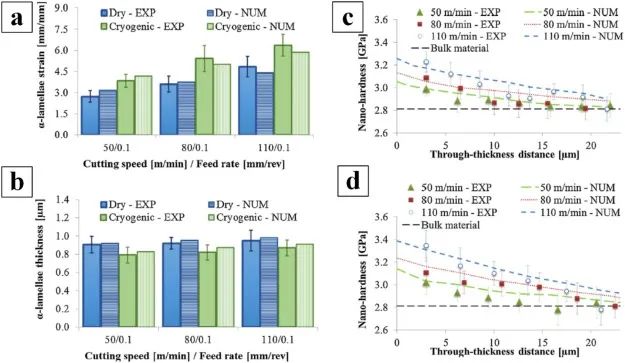

在切削過程的模擬中,采用了局部重劃方法,提高了加工表面應(yīng)力分布的精度。如圖30所示,報告了考慮α片層應(yīng)變、α片層厚度和α片層納米硬度變化的切屑形成模擬,這與實驗結(jié)果非常一致。此外,還發(fā)現(xiàn),由于應(yīng)變軟化,使用低溫冷卻劑的塑性應(yīng)變較高;然而,發(fā)現(xiàn)低溫冷卻劑條件下的α-片層厚度小于干切削工藝的厚度,如圖31(a,b)所示。納米硬度受α片層厚度和應(yīng)變的影響(圖31(c,d))。具體而言,當(dāng)α片層厚度較低時,在低溫冷卻劑環(huán)境下可以看到較高的硬度。在較高的切削速度下,隨著α片層應(yīng)變的增加,亞表層納米硬度增加。

圖30 模擬結(jié)果顯示了EBMed Ti6Al4V工件干加工過程中預(yù)測的(a)α片層應(yīng)變、(b)α片層厚度和(c)α片層的納米硬度。

圖31 在(c)干燥和(d)低溫加工條件下,預(yù)測和實驗(a)α片層塑性應(yīng)變、(b)α片層厚度和加工表面納米硬度之間的比較。

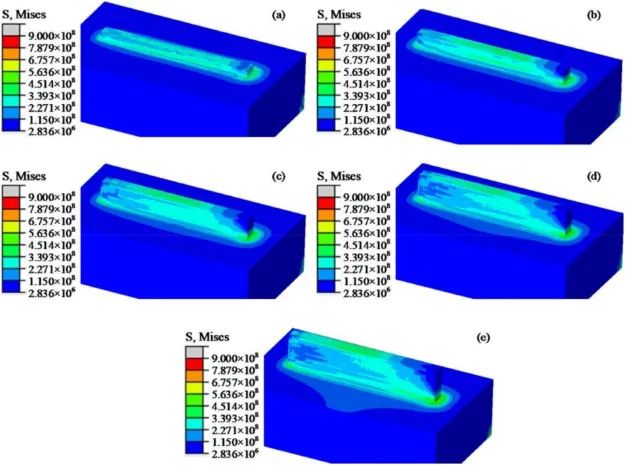

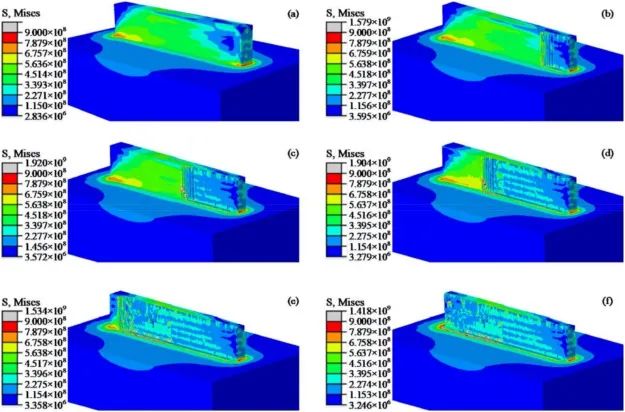

圖32表示由五個覆層組成的薄壁零件的LAD模擬。可以觀察到,當(dāng)初始層被熔覆時,殘余應(yīng)力較大,并且由于后續(xù)層的溫度分布均勻,新熔覆層下方的熱應(yīng)力減小。熔覆完成后,由于熱端效應(yīng),殘余應(yīng)力分布變得均勻,但在薄壁的中間部分更高。圖33顯示了不同加工間隔下的殘余應(yīng)力分布。銑削最底層后,殘余應(yīng)力發(fā)生顯著變化。研究發(fā)現(xiàn),去除表面材料后,表面的初始拉伸殘余應(yīng)力狀態(tài)降低,加工后表面變得壓縮。模擬結(jié)果表明,在機械加工和AM條件下,殘余應(yīng)力平均降低約47%。

圖32 打印后,通過激光添加沉積工藝制造薄壁零件時產(chǎn)生的應(yīng)力場:(a)一層;(b)兩層;(c)三層;(d)四層;(e)完整部分

圖33 不同后處理加工時間后的應(yīng)力分布:(a)0 s,(b)0.037 s,(c)0.074 s,(d)0.111 s,(e)0.148 s,和(f)0.185 s。

4、討論及未來工作

本文全面回顧了增材制造的鈦合金及其機械加工性能。在用于制造鈦組件的各種AM工藝中,確定了五種最廣泛使用的MAM工藝,即:SLM、EBM、LAD、WAAM和CSAM。在過去十年中,對AMed 鈦加工特性的研究越來越多,已發(fā)表的文獻研究了與印刷零件材料特性相關(guān)的切削性能變化。

眾所周知,鈦合金由于其高彈性模量和屈服強度,其機械加工性能較差。在加工鈦合金時,切削區(qū)內(nèi)嚴重的刀具磨損和高溫會導(dǎo)致嚴重的刀具磨損。在加工AMed鈦合金時也報告了類似的觀察結(jié)果。與加工變形鈦合金時的冷卻和潤滑方法類似,冷卻液和替代方法(如低溫冷卻和MQL)被用于降低切削溫度和隨后的刀具磨損,最終改善了加工工件的表面完整性。

切削參數(shù)的選擇是需要進一步研究的另一個方面。切削深度的選擇可能會對AMed Ti組件的表面完整性產(chǎn)生重大影響。切削過程中刀具/工件的相互作用會導(dǎo)致加工表面上的殘余應(yīng)力以及次表面變形,而這些不可見的影響直接受到切削參數(shù)選擇的影響。在AMed Ti部件的微加工中,了解使用常規(guī)微加工工藝可以實現(xiàn)的公差和表面粗糙度至關(guān)重要。

最重要的是,孔隙率和各向異性導(dǎo)致材料性能沿不同方向和不同位置發(fā)生變化,這是AMed鈦合金的一個特征。此外,后處理熱處理使AMed鈦合金的微觀結(jié)構(gòu)和機械特性發(fā)生顯著變化。在多軸加工中,刀具軌跡的優(yōu)化應(yīng)考慮印刷/切削方向,這有助于提高已加工AMed零件的表面光潔度和尺寸精度。

除了所有這些關(guān)于切削參數(shù)的研究工作外,對于適合加工AMed零件的刀具及其設(shè)計還沒有太多的關(guān)注。應(yīng)明確關(guān)注刀具刃口的前角、卸壓角和間隙角。因此,必須更加重視刀具的研發(fā),以獲得更好的AMed零件精加工質(zhì)量。

5、結(jié)論

本文對鈦合金的切削加工性能進行了綜述和討論。在宏觀/微觀尺度上切削AMed鈦合金時,切削力、溫度、表面光潔度、亞表面微觀結(jié)構(gòu)、切屑形貌和刀具磨損均較高。還總結(jié)了冷卻/潤滑方法(包括MQL和深冷)對切削響應(yīng)的影響。討論了孔隙率、各向異性和熱處理后材料性能對AMed鈦合金切削性能的影響。還簡要討論了使用建模技術(shù)評估AMed Ti工件的可加工性。從最先進的研究中得出的結(jié)論總結(jié)如下:

(1)在不同的AM方法中,基于PBF的方法,SLM和EBM由于其設(shè)計靈活性,在鈦合金零件的制造中占據(jù)主導(dǎo)地位。然而,這些AM工藝僅限于其機室尺寸;因此,它們適用于尺寸小、產(chǎn)量低的零件。或者,其他AM工藝(如LAD、WAAM和CSAM)正越來越多地應(yīng)用于以更快的生產(chǎn)率制造更大尺寸的鈦組件。然而,這些工藝生產(chǎn)的零件需要后續(xù)的后加工。迄今為止,與鍛造工件相比,關(guān)于AMed 鈦工件可加工性的信息非常少,其中大部分與SLM和EBM打印零件有關(guān),僅限于一種類型的鈦合金(Ti6Al4V)。因此,進一步探索AMed鈦合金的加工特性還有很大的研究差距。

(2)與鍛造鈦合金相比,AMed鈦合金的機械性能(包括硬度、屈服強度和極限抗拉強度)更高,這導(dǎo)致更高的切削力和切削溫度,增加了AMed鈦合金的加工難度。

(3)在加工AMed 鈦零件時,惡劣的切削條件直接導(dǎo)致較高的刀具磨損率,從而進一步影響已加工工件的表面完整性,導(dǎo)致較高的表面粗糙度和高硬度的塑性變形亞表層。

(4)采用低溫冷卻和MQL等交替冷卻和潤滑方法來降低切削溫度和隨后的刀具磨損,從而最終改善已加工AMed工件的表面完整性。然而,在微加工過程中,由于產(chǎn)生的熱量很小,冷卻劑的影響很小。

(5)材料性能的孔隙率和各向異性顯著影響AMed 鈦組件的可加工性。此外,后處理熱處理引起微觀結(jié)構(gòu)特征的變化,進一步動態(tài)影響加工響應(yīng)。因此,應(yīng)進一步研究AMed 鈦工件的切削性能與顯微組織特征之間的關(guān)系。