9.16日,3D打印技術參考注意到,澳大利亞莫納什大學增材制造中心的研究團隊聯合上海理工大學、中科院金屬所、澳大利亞國立大學、澳大利亞迪肯大學以及美國俄亥俄州立大學利用3D打印技術實現了現有商用鈦合金(BetaC合金,國內牌號TB9)力學性能的大幅提升,使其達到現有所有3D打印金屬中最高的比強度。

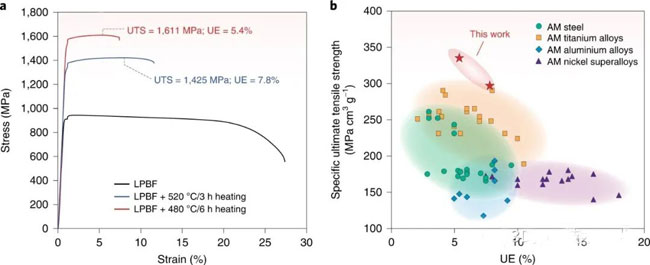

研究人員對SLM制造的鈦合金進行了兩種不同溫度的直接時效熱處理,(480°C和520°C熱處理),實現了驚人的強度。經過480°C后熱處理后,極限抗拉強度達到了1611MPa ,并保持了5.4%的均勻伸長率。這種強度高于迄今為止報道的所有3D打印鈦合金、鋼、鋁合金以及鎳基高溫合金。此外,這種合金的強度和延展性可以通過調整熱處理方案來調控,從而滿足特定應用需求。

相關研究成果以題 “Ultrastrong Nano-twinned Titanium Alloys through Additive Manufacturing” 發表在Nature materials上。論文的共同通訊作者為莫納什大學黃愛軍教授、朱玉滿博士和上海理工大學王皞教授,共同第一作者為莫納什大學朱玉滿博士、張坤博士和中科院金屬所的孟智超博士研究生,中科院金屬所的楊銳教授和上海理工大學張愷副教授為共同作者。

論文鏈接:

https://doi.org/10.1038/s41563-022-01359-2

A380、A350、B777、B787等最新型的民用飛機以及我國自行研制的民用飛機C919機體上鈦合金的用量達到了10%左右,每架飛機鈦合金零件的總重量達到5~25噸。當前,“鑄錠熔煉-棒材開坯鍛造-零件毛坯模鍛-零件機加工”是航空大型承力鈦合金結構件的典型制造方法,盡管已成熟應用多年,但是存在工序多、機加工量大的問題,造成材料成本高、加工成本高、制造和資金占用周期長,極大地影響了鈦合金零件的制造成本與供貨周期。

激光粉末床熔融(LPBF)是在民用航空領域中已經獲得應用的一種3D打印技術。SLM制造的高溫合金燃油噴嘴已經在CFM LEAP發動機中批量使用,SLM制造的三十余項Ti-6Al-4V鈦合金艙門零部件已經在C919飛機機體裝機應用。挪威Norsk Titanium公司在2010年開發了快速等離子沉積(RDP,即等離子弧WAAM)設備,該公司的鈦合金RDP技術于2016年獲得了美國聯邦航空管理局(FAA)的技術成熟度8級認證,已向波音公司交付多批經過FAA認證的熔絲增材制造Ti-6Al-4V鈦合金結構件,形成工業化應用能力。隨著航空航天領域對于復雜構件性能要求的提升,對用于關鍵承載構件的鈦合金(包括具有潛在應用前景的3D打印鈦合金)的力學性能提出了更高的要求。

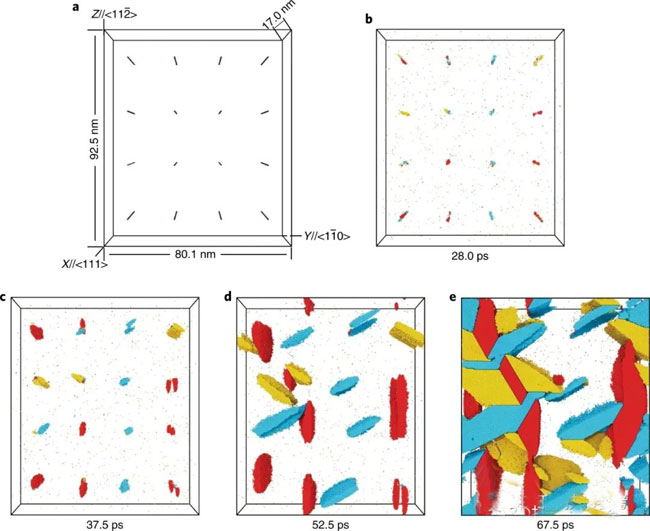

研究人員利用3D打印工藝獨特的熱循環和快速凝固特點,在材料中形成致密、穩定和多重內部孿晶的獨特納米沉淀微觀組織結構,從而獲得前所未有的拉伸強度,并提出了一種全新的現有商業鈦合金沉淀強化方法,可直接用于生產具有復雜形狀的部件,并可能應用于目前還無法實現的3D打印承載結構件制造,拓寬現有商用3D打印鈦合金在航空航天工業中的應用,并避免了航空航天領域對新型合金的昂貴、耗時長的認證和研究過程。

通過L-PBF 3D打印以及后續熱處理制備的商用Beta-C鈦合金的拉伸性能( a. 480°C/6h和520°C/3 h下,打印態和熱處理后樣品的工程應力-應變曲線。b. LPBF Beta-C合金在后熱處理后的比強度和均勻伸長率 (UE) 之間的相關性,并與3D打印的其他高強度鈦合金、鋼、鋁和鎳基高溫合金的對比)

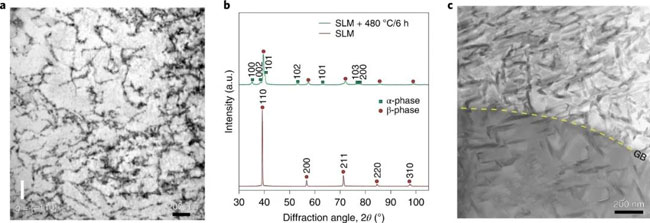

LPBF 打印態和熱處理后Beta-C 鈦合金的微觀結構

密集螺旋位錯周圍納米孿晶沉淀的分子動力學模擬

總之,通過3D打印配合熱處理,可以通過形成高密度內部孿晶納米沉淀物來實現超高強度鈦合金制造。盡管在純金屬中實現致密的納米孿晶可以實現很高的強度和足夠的延展性,但此前在任何合金中都沒有報道過這種內部孿晶納米沉淀物。這項研究表明,可以利用3D打印固有的熱循環和快速凝固來實現獨特的沉淀微觀結構,獲得卓越的機械性能。值得注意的是,這項工作已經在當前的商業鈦合金中實現。此外,通過3D打印后熱處理獲得的微觀結構被證明在具體的使用環境中具有熱循環和應力穩定。