內(nèi)容導(dǎo)讀

廣泛應(yīng)用于火箭、導(dǎo)彈、太空船體制造的鈦被譽為“全能金屬”“太空金屬”。鈦材的生產(chǎn)成本高,板形控制難度大,結(jié)合本鋼不銹鋼與國內(nèi)某公司合作,采用本鋼二十輥森吉米爾軋機進行工業(yè)純鈦TA1的軋制試生產(chǎn),通過對該品種特性的研究,確定了關(guān)鍵軋制工藝控制參數(shù),并編制了生產(chǎn)試制方案,最終順利完成原料規(guī)格1.3 mm×1230 mm軋制0.5 mm×1230 mm成品規(guī)格的試生產(chǎn),產(chǎn)品的厚度精度、板形及表面質(zhì)量等技術(shù)指標完全滿足技術(shù)條件要求,得到用戶的認可。

鈦憑借比重輕、高低溫強度好、耐蝕性好、具有超導(dǎo)、貯氫、記憶等優(yōu)良的性能,廣泛應(yīng)用于航空航天、軍事工業(yè)、海洋開發(fā)、石油化工、發(fā)電、超導(dǎo)等領(lǐng)域,擁有“全能金屬”“海洋金屬”“第三金屬”“現(xiàn)代金屬”等美譽。我國雖是鈦材生產(chǎn)的大國,但目前其冷軋軋制一般采用四輥或六輥軋機,由于其軋制能力受限,故在總壓下率較高的情況下一般需要進行多次中間退火,才可軋制到目標厚度。生產(chǎn)0.5 mm及以下厚度薄規(guī)格產(chǎn)品時,其生產(chǎn)成本更高,板形控制難度更大。

本鋼不銹鋼冷軋丹東有限責任公司為進一步拓展品種結(jié)構(gòu),增強市場競爭力,利用其二十輥森吉米爾軋機的設(shè)備優(yōu)勢,對工業(yè)純鈦TA1進行試軋制,以達到大幅降低TA1冷軋生產(chǎn)成本、提高板形質(zhì)量和厚度精度,本次試軋制的原料厚度為1.3 mm、目標厚度為0.5 mm,結(jié)合前期生產(chǎn)經(jīng)驗及對TA1特性的研究,制定試軋制方案,軋制后成品的厚度精度、板形及表面質(zhì)量良好,滿足用戶的要求。

1.生產(chǎn)工藝流程和設(shè)備參數(shù)

1.1 原料規(guī)格及軋制目標厚度

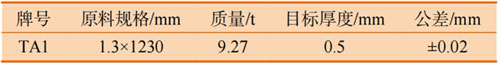

原料規(guī)格及軋制目標厚度見表1。

表1 原料規(guī)格及軋制目標厚度

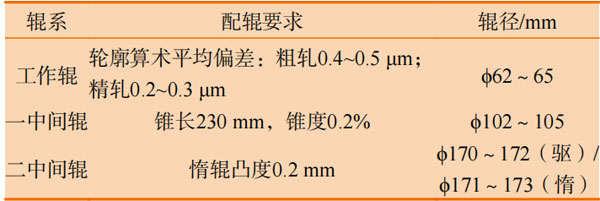

1.2 輥系配比

為保證正常軋制,避免軋制過程中出現(xiàn)“打滑”等異常現(xiàn)象,輥系配比及軋輥要求見表2。

表2 輥系配比及要求

工作輥上機前,對工作輥輥面進行檢查,以保證輥面質(zhì)量;在軋制過程中,如果由于工作輥造成表面質(zhì)量缺陷,及時更換工作輥。

1.3 軋制規(guī)程制定

本鋼二十輥森吉米爾軋機采用第一中間輥竄輥、ADEH側(cè)輥偏心調(diào)節(jié)、BC輥板形調(diào)整等功能,該軋機在板形控制和厚度控制等方面更具有優(yōu)越性。第一中間輥和“AS-U”輥調(diào)整與板形輥相聯(lián)組成閉環(huán)控制,在軋機入口側(cè)和出口側(cè)有2個測厚儀進行厚度測量,并與壓下控制和張力控制連鎖,實行厚度自動控制;ADEH側(cè)輥偏心調(diào)節(jié);BC輥板形調(diào)整;從而能夠軋制出厚度精度和平直度很高的薄帶材。

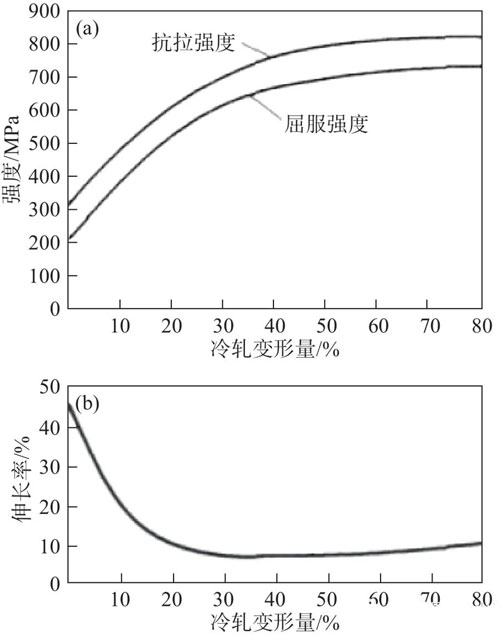

工業(yè)純鈦TA1具有以下冷加工性能:(1)熱導(dǎo)率低;(2)在冷變形過程中,沒有明顯的屈服點,其屈服強度和抗拉強度接近,屈強比較高,導(dǎo)致在冷變形過程中有產(chǎn)生裂紋的傾向;(3)具有極高的冷加工硬化效應(yīng)(圖1),當變形量大于30%時,強度增加速度減慢,塑性幾乎不會降低;(4)由于其彈性模量小,大約是鐵的54%,成型加工時回彈大,冷成型困難。

圖1 純鈦的加工硬化曲線

為達到良好的板形和厚度精度,在軋制過程中嚴格控制帶鋼的張力、軋制力、道次壓下量以及軋制速度等工藝參數(shù)。鑒于TA1的特性及保證軋制穩(wěn)定性,第一道次規(guī)定壓下率一般在20%左右,在隨后各道次壓下量逐步減少,最后一道次的壓下量一般在10%左右,在各道次內(nèi)保持帶鋼對軋輥壓力趨于一致,從而有利于保證最終成品板形。

通過前期軋制不銹鋼的經(jīng)驗以及對TA1特性的研究,制定軋制規(guī)程,具體見表3。

表3 TA1軋制規(guī)程

由于純鈦的熱導(dǎo)率差,所以在軋制過程中要求潤滑和冷卻效果要好,同時軋制速度不能過快,以防止純鈦溫度過高而出現(xiàn)粘輥現(xiàn)象,導(dǎo)致鈦材表面粗糙,表面質(zhì)量不良。

1.4 其他注意事項

(1)軋制前做好測厚儀標定工作。

(2)軋制前清理輥道,同時檢查設(shè)備情況,以保證設(shè)備的穩(wěn)定運行。

(3)每道次后對帶鋼表質(zhì)量進行檢查,發(fā)現(xiàn)缺陷及時更換工作輥。

(4)軋制過程中在1、2、5、6道次后對厚度進行測量,如果實測厚度與測厚儀顯示厚度存在較大偏差,及時修定軋制目標設(shè)定值。

(5)在軋制到末道次時,進行墊紙。

2.產(chǎn)品缺陷與質(zhì)量檢驗

2.1 測厚儀標定情況

為保證厚度精度以及軋制過程中的壓下及厚度自動控制的準確性,軋制前用TA1樣片對測厚儀進行標定,標定結(jié)果見表4。

表4 出入口測厚儀標定結(jié)果 mm

樣片厚度經(jīng)測厚儀測量后,與實際樣片厚度基本相符,誤差均在0.01 mm以內(nèi),滿足軋制要求。

2.2 軋制情況

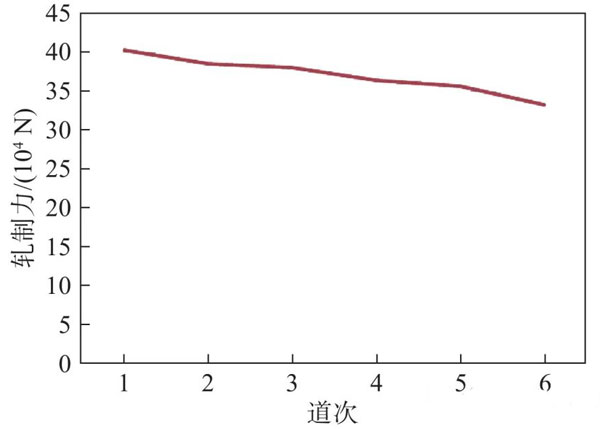

軋制前對準備上機的粗軋工作輥輥面質(zhì)量進行檢查,在第5道次后更換精軋輥并檢查輥面質(zhì)量。在軋制過程中前滑值在0.8%~3.7%,跑偏值在?3~7 mm,標準偏差(STD)值沒超過4.5I(I=10-5,為相對長度差),從上述主要參數(shù)實際數(shù)據(jù)反饋,軋制效果良好,且板形較好。各道次軋制力變化情況見圖2。從圖2中得知,各道次軋制力變化呈逐漸均勻降低,軋制規(guī)程設(shè)定比較合理。

圖2 各道次軋制力變化曲線

2.3 厚度檢查情況

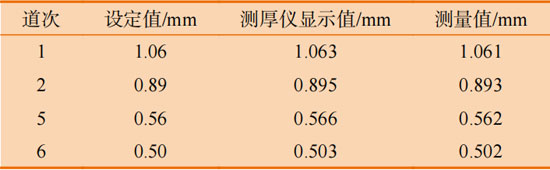

在軋制過程中對1、2、5、6道次后的厚度進行測量并于測厚儀顯示厚度進行對比,具體見表5。

表5 厚度對比情況

從上表可知,軋制后實際厚度與規(guī)程設(shè)定及測厚儀顯示厚度相符,且最終實際目標厚度與設(shè)定值在±0.01 mm以內(nèi),滿足公差要求。

2.4 表面質(zhì)量

第一道次軋制完成后對表面進行檢查,未發(fā)現(xiàn)軋機輥印缺陷,中間道次在測量厚度時或在升速前對帶鋼表面進行檢查,在軋制最后一道次頭部時,對最終表面進行檢查,均未發(fā)現(xiàn)缺陷,符合客戶要求。

3.結(jié)論

(1)本鋼二十輥森吉米爾軋機軋制的TA1工業(yè)純鈦,其軋制后的厚度精度、板形及表面質(zhì)量均良好,各項指標達到預(yù)期目標,滿足客戶需求。

(2)采用二十輥森吉米爾軋機軋制工業(yè)純鈦TA1,可避免中間退火而大大降低了軋制生產(chǎn)成本,同時也可大幅提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

(3)工業(yè)純鈦TA1的試軋制成功,為拓展本鋼品種結(jié)構(gòu)、增強市場競爭力,同時也為實現(xiàn)鋼鈦聯(lián)合奠定堅實的基礎(chǔ)。