摘要:為了提高鈦合金鑄件內部缺陷檢出率,從鈦合金鑄件內部缺陷產生的原理、缺陷類型、缺陷特征出發,結合其表面狀況、微觀晶粒粗大等特點及鑄件熱等靜壓特有工序,優先選擇射線檢測方法進行內部缺陷檢測。在射線機參數選擇上,優先選用管電流大于10 mA的固定式射線機,透照時,便于使用大的曝光量,較低的管電壓,得到較高對比度、清晰度的底片。發現更細小的缺陷,提高缺陷檢出率,更好地控制鈦合金鑄件內部質量。

鈦合金具有密度小、比強度高、耐腐蝕、良好的中低溫力學性能、較好的生物相容性等特點。隨著鈦合金現代鑄造技術的發展和水平的提高,鈦合金鑄件憑借其材料利用率高、可成形復雜結構的技術工藝優勢,在海洋工程、航空航天、石油化工、醫療假肢等領域獲得了廣泛應用。大多數鈦合金鑄件應用于承壓結構中,質量要求較高,對鑄件中允許存在的缺陷等級有較高的限制,必須利用無損檢測對產品中的缺陷進行定性、定量評價,保證質量。

鑄件內部缺陷的檢測,主要有超聲波檢測與射線檢測兩種方法,超聲波檢測是利用聲波穿透物體內部,聲波穿透物體時遇到不同界面(缺陷界面)發生反射,探頭再接收反射波,對缺陷進行定位的檢測。射線檢測是利用Χ或γ射線穿透物體,射線的強度在穿透鑄件時,發生衰減,當鑄件內部材質均勻時(無缺陷),射線強度衰減均勻,當有缺陷時,射線穿過該位置時,因射線衰減系數的變化,膠片或成像板接收的射線強度發生變化,通過底片黑度差或光信號的強弱顯示缺陷的形狀、位置。

由于鈦合金鑄件具有以下特征,因此決定對鈦合金鑄件內部質量的檢測,優先選擇射線檢測,分析如下:

(1)形狀不規則、表面粗糙,在進行超聲波檢測時,表面不易耦合,聲波無法進入鑄件內部,不規則的部位無法放置探頭實施檢測;

(2)鈦合金鑄件內部組織不均勻,會造成超聲波的衰減和散射等,一般聲波很難穿透;

(3)鈦合金的鑄造普遍采用熱等靜壓工藝,熱等靜壓是在高溫、高壓下,使鈦合金發生擴散蠕變壓實鈦合金鑄件內部縮孔等密封、真空類缺陷,由于熱等靜壓時,溫度沒有達到鈦合金的熔點溫度,縮孔等內部真空類缺陷雖然壓實,但沒有達到原子間結合,在進行超聲波檢測時,會在缺陷位置發生反射,無法穿透。

鑄件在進行射線檢測時,普遍存在因鑄件自身結構復雜,一些參數選擇或透照方式選擇不合適等方面的原因,使得獲得的底片清晰度較低,造成缺陷漏檢的問題。特別是一些重要的、內部質量要求極為苛刻的軍工航天鑄件,常因缺陷的漏檢造成機加工后的鑄件在成品階段報廢,甚至威脅到航天器的安全。

為了獲得較高對比度、清晰度的底片,發現更細小的缺陷,提高缺陷的檢出率,在射線檢測參數的選擇上,遵循以下原則:①能量上,在能夠穿透工件的情況下選用低管電壓的X射線;②焦距的選擇,滿足諾模圖上最小焦距要求;③透照方式上,優先選用單壁檢測等;④曝光量上,盡量選擇較大的管電流和較長的曝光時間。

1、鈦合金鑄件常見缺陷

1.1、鑄造缺陷類型

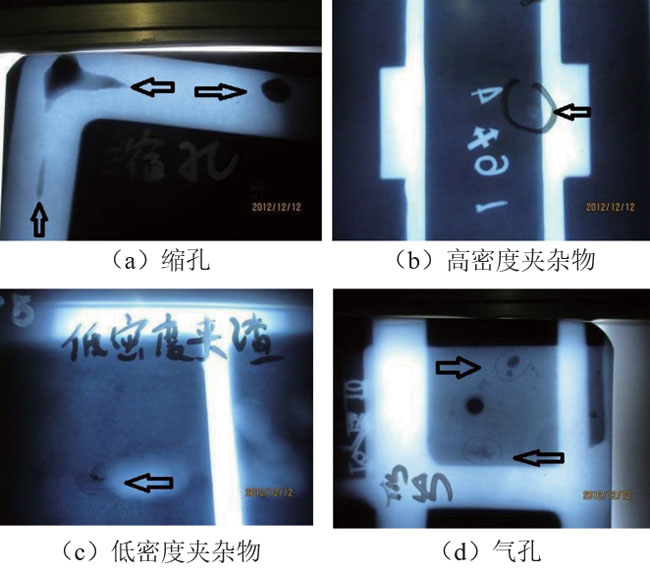

鈦合金鑄件的缺陷分為內部缺陷和表面缺陷,內部缺陷主要有氣孔、縮孔、縮松、裂紋及高密度夾雜物、低密度夾雜物等;表面缺陷主要有熱裂紋、冷裂紋及冷隔等;典型缺陷的射線檢測影像如圖1所示。

圖1 鈦合金鑄件X射線檢測缺陷典型缺陷

鑄造缺陷產生的原因是多種多樣的,氣孔是金屬在從液態向固態轉變時,氣體在鈦液中的溶解度發生突變,凝固過程中未能及時逸出形成的。金屬凝固時發生凝固體收縮而得不到相應的液態金屬補充是產生縮孔和縮松的最直接原因。鑄件在凝固收縮時,若內部應力超過了材料的強度極限,就可能會產生熱裂紋和冷裂紋。

鈦合金鑄件通常通過采用熱等靜壓技術去除鑄件內部的縮孔、疏松等缺陷來改善其內部質量。對于不與外界連通、一定體積范圍內的近真空的孔洞類鑄造缺陷,可通過熱等靜壓處理,利用固態金屬在高溫高壓下的擴散蠕變將內部孔洞缺陷體積的變化轉移至鑄件表面形成表面凹陷,通過后期打磨、機加或補焊可將其消除。

同時要注意,部分缺陷采用熱等靜壓是無法消除的,主要分為幾類:其一,高密度夾雜物、低密度夾雜物缺陷;其二,與外界連通的氣孔、縮孔、疏松及裂紋;其三,不與外界連通的體積較大的縮孔、氣孔鑄造缺陷。因此,鈦合金鑄件熱等靜壓處理前需用X射線檢測,并采取打磨、補焊的措施來消除超標缺陷。

1.2、鑄件補焊缺陷類型

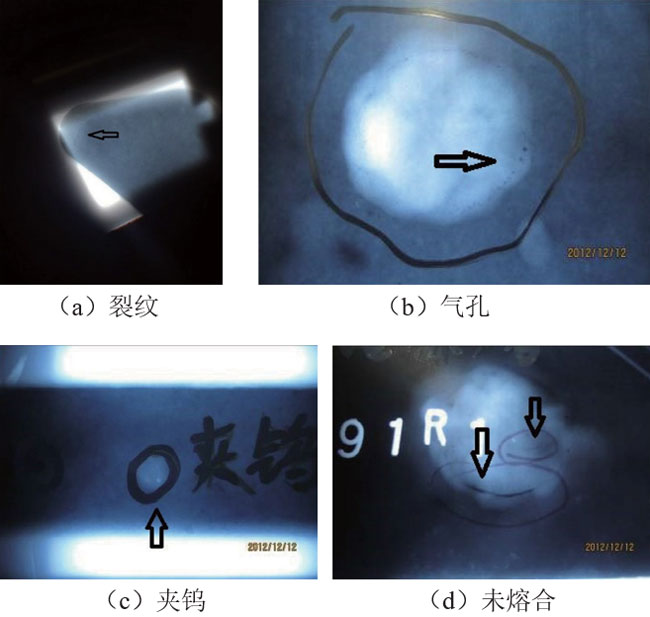

鑄件表面和內部的缺陷均可通過補焊消除,一般產品的技術條件允許進行1~2次的補焊,補焊后要求按照原射線檢測工藝進行檢測。

鑄件補焊后,補焊區可能出現新的補焊缺陷。補焊區的焊接缺陷評定應該按照相關技術文件執行,或者參照焊接接頭射線檢測標準評定。鑄件補焊區的缺陷種類主要有以下幾種。

(1)常見焊接缺陷:裂紋、層間未熔合、氣孔、夾雜物、夾鎢等;

(2)殘留的鑄造缺陷:鑄造缺陷清除不徹底,未能完全消除,在補焊區邊緣遺留有縮孔等原始缺陷;

(3)邊界缺陷:在鑄件厚度較大,補焊區域較小且深度較大時,如果焊接工藝不當,會在補焊區域邊緣形成未熔合缺陷。

值得注意的是,在工件表面修磨平整的情況下,即使補焊區不存在缺陷,該區域的黑度與鑄造區域黑度也有明顯差異,大多數情況下黑度小于周圍區域。造成補焊區與鑄造區黑度差異的主要原因是補焊區域和工件鑄造區域的成分、組織存在一定的差異,引起射線吸收系數的變化,故不能簡單判定為補焊區缺陷。圖2為ZTA15材質的大型鑄件的補焊缺陷射線檢測底片,壁厚為8 mm,缺陷補焊后將工件表面修磨平整進行射線復檢,補焊區的黑度明顯小于周圍區域,補焊缺陷與焊接接頭的缺陷影像特征相同。

圖2 鑄件補焊缺陷影像

2、鑄件缺陷檢出率影響因素

影響鈦合金鑄件缺陷檢出率的因素包括射線源的選擇、焦距的選擇、射線能量的選擇、透照范圍的劃分、其他因素等。由于大多數鑄件結構都是不規則的,因此,鑄件的檢測工藝有其特殊性。

2.1、射線源和能量因素

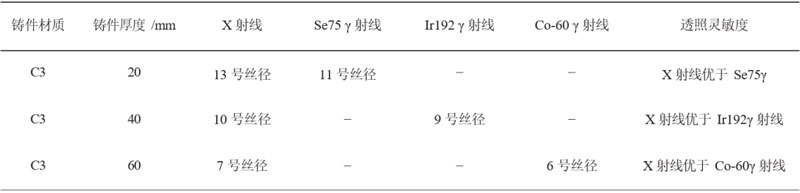

鈦合金鑄件檢測的射線源以X射線機為主,厚壁鑄件有時也會采用γ源。對比試驗表1表明,利用Se75、Ir192等γ源對鈦合金鑄件進行透照時,其靈敏度和黑度滿足標準要求,能對該部位的缺陷進行評定。但與X射線曝光獲得的底片相比較,其缺陷對比度、清晰度較差。特別是利用Co-60等能量較大的γ源進行厚壁鑄件的透照時,其底片的靈敏度降低,清晰度會更差。因此,鈦合金鑄件的射線檢測一般不使用Co-60,壁厚較薄時也不應使用Se75、Ir192作為射線源。

表1 X射線、γ射線對比試驗

注:用Se75、Ir192、Co-60對不同板厚進行透照,與X射線對比,底片清晰度普遍低1~2個絲徑,?代表未對該厚度透照。

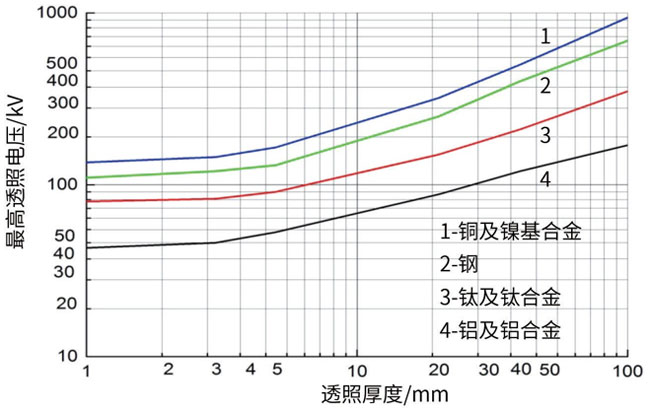

X射線機透照時,管電壓的選擇同樣有最大允許管電壓的限制,按照圖3的要求在檢測壁厚較薄的鑄件時,宜采用管電流較大(大于10 mA)的固定式X射線機,達到標準要求的底片黑度值,采用較低的管電壓,射線波長更長,衰減系數較大,根據公式(1),衰減系數μ越大,在其他參數不變的情況下,黑度差越大,在射線底片上可以獲得較大的對比度,發現更細小的缺陷,從而提高缺陷的檢出率。在檢測鑄件厚度變化較大的部位時,考慮到厚度寬容度的問題,選擇的管電壓通常會略高于允許值,但最高通常也不能超過允許值40 kV。

圖3 不同透照厚度允許的X射線最高透照管電壓

式中:ΔD——黑度差;

μ——射線對物質衰減系數;

G——膠片梯度;

ΔT——射線入射方向的缺陷尺寸,mm;

n——散射比。

2.2、透照方式及參數的因素

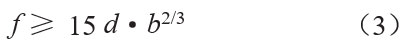

鈦合金鑄件射線透照通常采用單壁透照,只有在結構特殊無法實施單壁透照時才允許采用雙壁透照。透照時射線束垂直入射到鑄件表面,射線窗口應對準檢測區域的中心位置。透照焦距的選擇與焊接接頭檢測的要求一致,根據幾何不清晰度的要求利用公式(2)、(3)或圖4確定最小焦距。

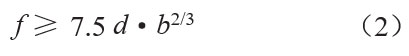

所選用的射線源至工件表面的距離f應滿足公式(2)、(3)的要求:

A級射線檢測技術:

式中:d——射線源的焦點尺寸,mm;

b——工件源側至膠片的距離,mm。

B級射線檢測技術:

式中:d——射線源的焦點尺寸,mm;

b——工件源側至膠片的距離,mm。

圖4 射線源與工件源側表面最小值的諾模圖

2.3、透照區域的劃分因素

鈦合金鑄件射線檢測,對透照厚度比的限制并沒有焊接接頭嚴格,因此,透照范圍的劃分依據通常為鑄件結構、缺陷分布特點和底片的黑度要求。當鑄件結構較為復雜時,透照范圍就要根據過渡段的特征劃分,如平面部位和曲面部位分為不同的檢測區域;當鑄件在某些特定的區域容易產生缺陷時,就要將該區域作為一個單獨的檢測區域;對于裂紋類缺陷,也要注意射線的入射角度,以提高缺陷檢出率。透照范圍劃分的合理性同時要根據底片黑度變化范圍衡量,必須保證底片黑度范圍處于標準要求的范圍內,厚度變化較大的結構就要更加精細地劃分單次有效透照區域。

劃分透照區域時要充分了解被檢件的結構參數,根據射線入射角度計算不同位置的透照厚度,從而選擇不同透照區域的曝光規范。必要時還要通過對比試驗反復驗證,以確定最佳的透照分區。目前,計算機工藝模擬技術已開始逐漸應用到鑄件檢測中,通過1:1結構的射線檢測工藝模擬,不僅能實現理想的透照分區,同時也能為工藝參數的選擇提供重要參考(見圖5)。

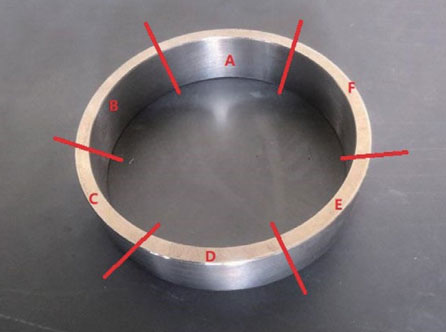

圖5中的產品為一機加工后的簡單結構的鈦合金環形鑄件,根據鑄件的直徑和厚度均分為A~F共6個透照分區。

圖5 透照區域劃分示例

2.4、其他方面的因素

2.4.1、底片布置

鑄件射線檢測采用的膠片規格尺寸較多,通常根據單次透照區域的尺寸準備不同規格尺寸的膠片。無論采用哪種規格尺寸的膠片,都要保證膠片與鑄件的緊密貼合,保證圖像的清晰度。

2.4.2、散射線控制

對于鑄件檢測,散射線屏蔽同樣是必不可少的提高底片質量的措施,鉛箔增感屏是最常用的手段。對于內部過渡結構較多的腔體型鑄件,采用單壁外透法檢測時,穿透單層壁厚的射線會在工件腔體內發生復雜的散射,此時就需要采取額外的散射線屏蔽措施。最便捷的方法是利用一定厚度的鉛皮遮擋于底片背后,也可利用鉛罩或光闌將射線照射場范圍控制在與透照區域接近的范圍內。

2.4.3、底片黑度要求

對熔模精密鑄造成形件進行檢測時,建議將底片黑度提升至2.3以上,便于高密度夾雜的發現,高密度夾雜缺陷在底片顯示為白色,如圖1(b)所示;如果底片黑度較低,缺陷位置與鑄件本體黑度差很小,不容易被發現。在對石墨型鑄件進行射線檢測時,要注意鑄件外觀的檢查,因為石墨型型腔較熔模精密型型腔粗糙,鑄造時鈦液流動性差,容易形成表面流痕缺陷。另外,采用石墨型鑄造薄壁鑄件時(壁厚小于10 mm),如果鑄造材料是有裂紋傾向的材質,例如ZTC4材質,那么應特別注意裂紋缺陷的產生,因為石墨自身導熱快,鑄造時產生鑄造應力,易形成裂紋缺陷。射線檢測參數選擇時,裂紋檢出角K值應小于1.02,這樣才能提高裂紋缺陷的檢出率。

2.4.4、補焊區檢測

對于補焊位置的檢測,在透照方向上,射線束垂直于焊點位置,這樣有利于未熔合的面積型缺陷的檢出。

因為鑄件缺陷消除時,常采用鉆孔的方式進行排除,特別是一些厚壁鑄件,缺陷常產生于鑄件的中間位置,待缺陷消除后,補焊位置往往是圓柱形的深孔,在進行補焊操作時易產生未熔合焊接缺陷。

3、結語

根據鈦合金鑄件的結構特點、缺陷產生原理及缺陷特征,決定鈦合金鑄件內部質量的檢測方式優先選擇射線檢測。射線檢測清晰度受以下因素的影響。

(1)曝光量因素。當曝光量增加時,將增大細節圖像對比度與底片圖像顆粒度的比值,使細節圖像容易識別。此外,曝光量通過對底片黑度的影響,間接影響細節圖像的對比度。為保證缺陷能檢驗出,曝光量必須達到一定的大小。

(2)透照方式的因素。確定透照方式的基本原則是有利于缺陷檢驗,就是應選用最適宜缺陷檢驗的透照方式。為此,確定透照方式時必須對工件中的缺陷特點(性質、延伸、位置等)有一定的認識。

(3)焦距因素。確定焦距的依據是:①所選取的焦距必須滿足幾何不清晰度要求;②所選取的焦距應給出射線強度比較均勻的、適當大小的一次透照區。前者限定了焦距的最小值,后者指導如何確定實際使用的焦距值。

(4)散射線防護因素。在鈦合金鑄件的射線照相檢驗中,減少到達膠片的散射線可以采取的主要措施是:遮蔽、背鉛板、濾波、光闌等,此外,可采用適當厚度的金屬增感屏。

(5)透照角度因素。盡可能使主射線的透照方向垂直于工件表面切線方向。例如對環形結構件,優先選擇周向透照方式,透照厚度比在一周都是1,可以一次完成全部透照,提高工作效率,更重要的是對裂紋等危害性缺陷的檢出率相比其他透照方式大為提高。

綜合考慮上述因素,選擇合適的透照參數,能得到較高清晰度的射線底片,提高鈦合金鑄件缺陷的檢出率。

作者單位:1.洛陽雙瑞精鑄鈦業有限公司;2.中國船舶重工集團公司第七二五研究所