鈦合金憑借其優異的強度、耐腐蝕性等特性,在航空航天等高端領域備受青睞。而TC4鈦合金絲材作為重要的鈦合金產品,在冷拉拔加工中卻面臨不少“攔路虎”。不過,科研人員們不斷探索創新,研發出了多種突破性技術,讓我們一起來看看吧~

TC4鈦合金絲拉拔的“老大難”問題

在TC4鈦合金絲材的冷拉拔加工過程中,除了讓人頭疼的粘模問題,還有兩個關鍵難題制約著其發展:

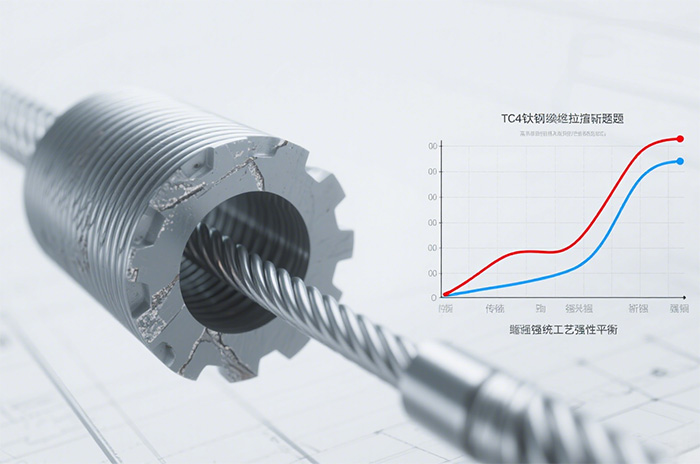

1、現有工藝的連續冷拉拔應變量普遍偏小,大應變拉拔難度大,難以滿足一些高精度、高性能的需求。

2、為了恢復拉拔塑性而進行的中高溫退火處理,會消除加工硬化效應,導致絲材的強度受到損失,影響其在高強度應用領域的發揮。

創新技術破解難題,各有高招

面對這些挑戰,國內外的科研團隊紛紛亮劍,推出了一系列新技術:

(1)脈沖電流冷拉拔(EPT):低溫精密成形新思路

大連理工大學周巖等人采用脈沖電流冷拉拔TC4鈦合金的方法,通過脈沖電流發揮“神奇作用”——抑制高能錐面

經過EPT處理后,試樣的抗拉強度雖然降低了42MPa,但延伸率卻得到了顯著提升。這一發現不僅為TC4鈦合金的低溫精密成形開辟了新路徑,還能減少能耗和高溫氧化風險,讓其在航空航天等領域的應用潛力進一步擴大。

(2)階梯式模具布局(ADD):實現大應變,兼顧強度與塑性

波蘭AGH科技大學J.Kawalko等人則另辟蹊徑,使用階梯式模具布局(ADD)拉拔TC4合金線材。這種工藝通過引入多向應變路徑,成功實現了大應變(ε=0.51)。

AAD工藝能顯著細化晶粒(從2.68μm細化到2.01μm),促進棱柱面和錐面

(3)固定模拉拔技術:打造超高強度絲材

東南大學團隊則走了“精細路線”,采用簡單的固定模拉拔技術,通過對冷拉拔工藝及熱處理工藝參數進行精細控制,成功開發出超高強度TC4鈦合金絲制備技術。

用這種技術制備出的TC4鈦合金絲,抗拉強度超過1400MPa,均勻延伸率還能超過3%,性能相當亮眼。

鈦合金變形方式還有這些“狠角色”

除了冷拉拔變形,鈦合金還有不少厲害的變形方式,在改善性能方面表現出色:

(1)等徑角擠壓(ECAP):Ata Radnia等研究人員采用等徑角擠壓(ECAP)在540℃下對Ti-6Al-4V合金進行兩道次變形,隨后進行340℃/1h的退火處理。結果顯示,ECAP+退火處理使α晶粒尺寸從970nm細化至550nm,力學性能顯著提升,屈服強度提高15-25%(達到1084MPa),抗壓強度增至1843MPa,且韌性提高39%。

(2)多向鍛造(MF):Zherebtsov等通過多向鍛造和溫軋制備出超細晶Ti-6Al-4V,在550℃、2×10??s?1條件下,合金展現出優異的低溫超塑性,延伸率達到1000%。其中,β相從三叉晶界轉變為連續網狀結構,促進了晶界滑移,使動態粗化速率比靜態快100倍。

(3)基于切削加工的塑性變形技術:M.Ravi Shankar等人采用這種技術對純鈦進行近室溫劇烈塑性變形(SPD),成功制備出超細晶結構。通過控制刀具前角(+20°和-20°)來調控應變,在芯片區域獲得了約100nm的等軸晶粒,硬度顯著提升至230-247HV(原始材料為144HV)。與高溫等徑角擠壓(ECAP)相比,近室溫變形能抑制位錯湮滅,得到的晶粒更細小,力學性能也更優。