近20年來,隨著焊接技術的研究和應用水平的進步,特別是在材料的焊接性能研究、自動化焊接工藝方法和工藝技術、結構的焊接應力變形控制以及焊接接頭力學性能和可靠性等方面的研究深入和水平提高,在“合于使用”的先進設計理念的引領下,鈦合金焊接結構越來越廣泛地應用到飛機的重要承力結構上。事實上飛機重要承力件采用鈦合金焊接結構的技術優勢,在20世紀七八十年代前蘇聯研制的第3代軍用飛機上即得到了很好的印證,并引起了歐美航空制造界的高度重視。越來越多的資料報道表明,歐美航空制造業已經將鈦合金焊接結構從飛機的次承力結構應用到主承力結構上[1]。TA15鈦合金屬于高Al當量近α型鈦合金,具有與α型鈦合金相當的焊接性能和接近于α+β型鈦合金的工藝塑性,是我國先進飛機焊接用鈦合金的主要材料[2-3]。

本文針對具有曲線焊縫的TA15鈦合金主承力結構進行了自動化焊接工藝和性能試驗研究,采用活性焊劑氬弧焊技術及其他一系列相應措施,有效地解決了狹小操作空間下的焊絲填充和保護問題,達到了角焊縫的全焊透,獲得了成形和性能良好的焊縫。

結構特點分析及工藝難點

結構采用TA15鈦合金材料,由腹板和上下緣條通過角焊縫方式焊接而成,其中腹板為近似正弦曲線的波紋形,位于上下緣條之中,厚度為2mm、緣條厚度為5mm,如圖1所示。結構件需要在緣條兩側施加拉力進行拉伸試驗和疲勞試驗,此時焊縫作為工作焊縫,對缺口很敏感。為了提高結構件強度和疲勞壽命,焊縫質量需滿足I級焊縫標準,并達到焊縫的全焊透。

對該結構進行分析后,發現其焊縫的軌跡具有周期性,這適合于使用編程方式來實現焊縫的自動化焊接,但在焊接過程中會存在以下問題。

(1)為了保證角焊縫的焊接質量,在焊接過程中,一般要求焊槍與緣條平面成一定角度,并垂直于焊縫軌跡,焊槍隨焊接軌跡不斷的擺動,其運動軌跡實際上為空間曲線。要求焊槍夾持機構至少要有5 個自由度,才能滿足自動焊接要求。

(2)波紋腹板的曲率在曲面過渡處的圓弧半徑僅為11mm,在焊接過程中,焊槍隨焊接軌跡不斷地擺動,加上待焊零件表面呈波紋狀凸凹不平,這就使得本應固定在焊槍前端的焊絲填充裝置和跟在焊槍后端的保護拖斗,難以在如此狹小的空間內行走,因此焊絲的填充和焊縫的保護在這種結構中將十分困難實現。

(3)鈦合金焊接時,有兩大因素對焊縫質量構成嚴重影響。一是高溫下晶粒長大傾向大:鈦合金導熱性差,焊縫和近縫區在高溫下的停留時間長,使晶粒長大進一步加劇;二是高溫下特別是在熔融狀態下,鈦對H、N、O 等氣體元素有很強的化學親和性:由于這些氣體元素的作用,鈦合金表面很容易形成氣體飽和層,在焊縫中形成氣孔,由于氣體元素向鈦合金組織中的滲入和擴散,會導致焊接接頭產生冷裂紋和氫脆,引起結構的低壽命破壞[4]。

針對該結構特點和焊接工藝難點進行了試驗,通過采用合適的工藝措施,可獲得了優良的焊縫。

焊接工藝過程

1 試驗材料及設備

由于TA15鈦合金在常溫下塑性低,對2mm厚度的板材,成形困難,回彈大,易產生裂紋,因此試驗采用的波紋腹板是由厚度為2mm的鈦合金板材經熱成型工藝壓制而成的,零件精度較高。焊接過程使用的焊劑牌號為FT-02,焊劑在使用前于烘箱中烘干。縫軌跡形狀的填充材料,清理干凈后,將其放在零件待焊位置上貼合緊密,然后采用定位焊的辦法將該預制成形的焊縫填充材料固定。這樣焊接填充材料在裝配時就被提前放入了焊縫區。

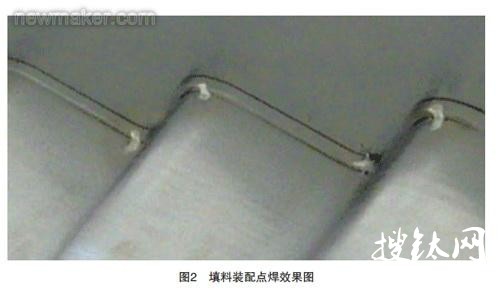

將腹板和上下緣條裝入夾具后,使用手工氬弧焊方法先將腹板和緣條固定,然后將填充材料固定在焊縫相應位置,填料與零件貼合緊密,焊點大小合適,不超出焊縫寬度。點焊后效果如圖2所示。

3 氬氣保護

對高溫、已凝固的焊縫金屬和近縫區金屬采用后拖拖斗的方式進行氬氣保護,防止其發生氧化[4]。由于操作空間的限制,拖斗不能采用常用的拖斗形式。針對這種結構通過減小拖斗覆蓋面積,提高拖斗的高度,并選擇合適的氬氣流量和工藝參數可達到良好的保護效果。整個裝置示意圖如圖3所示。

焊縫背面和緣條外側則采用局部充氬的方式進行保護。通過焊接夾具形成的密閉空間,使內部保持氬氣氣氛。

4 焊前準備

為控制焊接氣孔,在裝配前必須對焊接區及鄰近表面進行認真清理。將待焊零件整體去油后,進行焊前酸洗處理,經烘干后,采用不銹鋼鋼絲輪打磨待焊區域。

5 焊接工藝

采用預置填充材料的方式給焊縫熔透帶來了另一個問題,由于預置的填充材料增大了鎢極到焊縫根部的距離,同時增加了需要焊透的試件深度。對常規鎢極氬弧焊方法來說,如果通過單純地增加焊接電流或減小焊接速度來實現焊縫的全熔透會產生焊縫咬邊、焊縫區晶粒增大等諸多問題,最終將導致焊縫區性能的降低。

實踐證明,活性焊劑氬弧焊(A-TIG)與傳統氬弧焊(TIG)工藝相比,A-TIG 焊接電弧的穿透能力顯著增強,熱輸入量降低,焊接變形及應力減小,可以使焊接熔深深寬比達1∶1 ;其焊接接頭綜合性能顯著提高,尤其對于鈦合金、鋁合金來說,可以有效防止焊接氣孔;焊接相同規格的產品構件時,在相同的焊接電流條件下,不用開坡口或即使開坡口,其堆焊層數明顯減少,能夠節省大量的人力、物力、財力,焊接生產效率高,綜合性能好,而且不需要額外特殊的專用設備,可以成倍降低成本,提高產品質量[5]。

為保證焊接熔深,減少焊接接頭過熱產生粗晶,提高接頭塑性,減少焊接變形和降低裝配精度要求,因此采用脈沖焊和活性焊劑氬弧焊相結合的方法進行焊接。

6 焊接工藝參數

從試驗情況看,焊接過程中,若電流過小,在焊縫根部會形成過大空隙,造成內部氣孔和未焊透;若電流過大,則出現咬邊。

在直線試件上使用同一焊接規范可以得到良好的焊縫成形,但在波紋狀焊縫彎曲處兩側的散熱條件不同(如圖4 所示),導致T 形焊縫在波峰和波谷焊接時需要適當調整焊接規范。

考慮以上兩條因素,為了獲得優良的焊接接頭,必須認真選擇和嚴格控制焊接參數。經過多次試驗,得出了較合適的焊接規范參數,最終焊縫外觀如圖5所示。

根據航空標準要求,I級焊縫中氫的質量分數應在母材的標準范圍內,氧的質量分數應不超出大于母材的標準范圍的20%。在結構件上取局部焊縫,采用脈沖加熱- 熱導法對焊縫金屬氫、氧含量進行檢測,并與母材中氫、氧含量標準范圍相比較(表1),其氫、氧含量百分比均小于母材標準范圍。

試驗結果

1 焊接質量檢驗

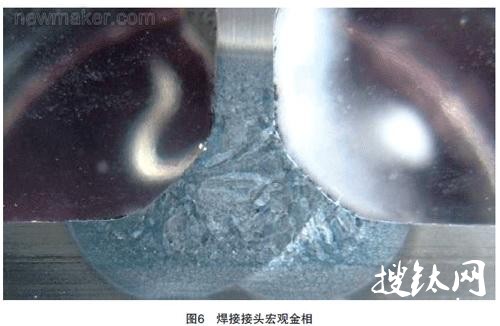

焊后采用X射線檢測方法,對焊縫進行檢查,未發現超標氣孔和未焊透。在焊接試件上不同位置截取金相試樣,檢查焊透量,如圖6所示。兩個焊接熔池覆蓋了整條接合面,達到了100%全焊透。

根據航空標準要求,I級焊縫中氫的質量分數應在母材的標準范圍內,氧的質量分數應不超出大于母材的標準范圍的20%。在結構件上取局部焊縫,采用脈沖加熱- 熱導法對焊縫金屬氫、氧含量進行檢測,并與母材中氫、氧含量標準范圍相比較(表1),其氫、氧含量百分比均小于母材標準范圍。

2 顯微組織

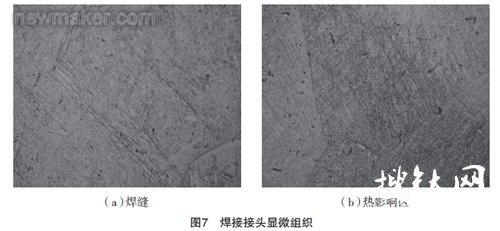

對金相試樣在光學顯微鏡下觀察其顯微組織,金相照片如圖7所示。

由于焊接過程加熱和冷卻特點,焊縫區金屬熔化后快速冷卻,導致β相發生了馬氏體轉變,形成了大量層片狀組織。熱影響區的熱輸入量較焊縫區小,其針狀α 相要明顯小于焊縫區。

3 力學性能

對焊接結構件進行去應力退火,焊趾經打磨光滑和超聲沖擊強化處理后,進行常溫拉伸試驗和疲勞試驗,測試其抗拉強度和疲勞壽命。疲勞試驗條件為R=0.1;Kt=0.35;σmax=56kN。

經試驗,結構件的平均抗拉強度為194kN,疲勞壽命大于76966 周(如表2所示),中值疲勞壽命為137284周,性能滿足設計要求。其中一件在壽命達291751 周時未發生破壞,其余結構件失效于與腹板相鄰側的焊趾。

結束語

(1)對曲線焊縫結構采用自動化焊接工藝進行焊接,可獲得整條焊縫成形、質量一致性良好的焊縫,焊接效率得以提高。

(2)采用活性焊劑氬弧焊技術,可以提高角焊縫熔深,達到焊接面的全焊透。同時能夠減少焊接氣孔,獲得美觀的焊縫成形以及良好的焊接性能。

(3)采用的預置填充材料的方法,可有效解決操作空間狹小、焊絲填充困難的問題。