有關鈦液水解方法的專利和報道很多,但只有2種方法目前仍在各國廣泛使用。一種是法國人約瑟夫·布魯門菲爾德(Joseph Blu-menfeld)在1923年研究成功的自生晶種稀釋法水解工藝,又稱布魯門菲爾德法;另一種方法是麥克倫堡(Meklenberg)在1930年開發成功的,采用以堿中和鈦液制備晶種的外加晶種工藝,又稱麥克倫堡法或沉淀法。幾十年來這2種方法的操作細節雖然做了不少變動,但基本原理和基本操作方法幾乎和原來一樣。2種方法所得到的產品質量沒有在何明顯差異,2種方法都不具備明顯優于對方的優點,在操作時外加晶種法水解時對鈦液的濃度比較敏感,而自生晶種稀釋法水解工藝對鈦液的F值比較敏感;自生晶種稀釋法水解一般采用直接蒸汽加熱,外加晶種大部分采用間接蒸汽加熱,也有少數用直接蒸汽;自生晶種稀釋法水解操作控制比較復雜,外加晶種雖然控制相對比較簡單,但要增加一套制備晶種的設備。

(1)自生晶種稀釋法水解

該方法是在嚴格規定的條件下,把濃鈦液稀釋使其在溶液中先形成一批合乎要求的結晶中心(晶核或晶種),然后繼續再加入待水解的鈦液,在它的沸點左右進行加熱水解。用這種方法可以使用更濃的硫酸氧鈦溶液(TiO2:240~260g/L,有效酸為480~520/L),以確保水解初期自生晶種的數量,防止鈦液在預熱期間水解,在大型工業化生產中設備簡單比較經濟。

這種方法鈦液和水都要事先預熟,按一定的熱鈦液和熱水的比例;把鈦液按一定的速率在規定的時間內加到熱水中,這一步操作是該水解工藝的核心部分,只有這樣才能形成一定數量和質量的晶種,然后在攪拌和加熱的情況下繼續加入其余鈦液進行熱水解操作。

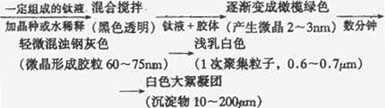

但第一批鈦液加入熱水中時,會出現輕微的混濁,誰續加入鈦液,混合物迅速溶解又出規相對透明,這種溶解過程僅僅是表面規象,事實上該膠體沉淀物被分散到鈦液中,起著晶種和結晶中心的作用,而在以后的水解過程中、水合二氧化鈦就沉積在這些晶種或結晶中心上。大約20min后溶液從黑色變為橄欖綠色,繼而又變成鋼灰色,此時應立即停止加熱和攪拌,使水合二氧化鈦粒子在比較溫和、均勻的情況下增長。數分鐘后顏色牙良快由棕褐色轉為乳白色,停止加熱和攪拌的期間,工業上稱為水解“誘導期”,經過停止加熱、停止攪拌的水解產物的過濾速度要比不停攪拌連續加熱的水解產物的過濾速度快50%;在這個期間內雖然未加熱,但水解產物的粒子仍在不斷增長,整個水解過程粒子成長變化的情況如下:

在溶液變白時,實際上水解已完成60%~70%,但是在鈦液加入熱水中最初幾分鐘的反應是十分重要的,它基本確定了該批水解反應的速率和水解產物的質量,有的工藝明確規定了一分鐘后的離子濃度(80~120g/L)。停正加熱、攪拌的時間一般控制在20~60min左右,然后重新加熱攪拌,水解時的速率一般先快后慢,但水解接近終點,繼續加熱不再有新的沉淀析出時,加水稀釋可以加速水解反應使水解更趨完全,以提高水解得率。稀釋一般使用熱水,這是一項看起來簡單,實際上技術性很強的工作,不能等閑視之,否則會出現大量的細粒子,使水解物料呈牛奶狀,粒徑分布變差,使水合二氧化鈦的過濾和洗滌變得十分困難。

有的工廠把加稀釋水的時間,改在水解誘導期結束,重新加熱拌時,把稀釋水不間斷的在整個煮沸期間均勻地加到水解物料中,他們認為這樣可以保持整個水解期間的酸度相對恒定,使水解沉淀顆粒比較均勻。

自生晶種稀釋法水解最難操作的地方是第一如何控制鈦液的加量和加入的速率,特別是前4min的加量和速率。因為鈦液加入速度過快,由于來不及生成足夠的膠體二氧化鈦(晶種),會造成水解率偏低,而加入速度過慢,或溫度過高,甚至可能出現在全部鈦液加完之前出現大量不規則的沉淀,不僅水解率差,過濾性能也不好。關于這一點現代計量和自動控制技術已能基本解決這一難題;第二是如何觀察變色確定停止加熱、攪拌的時間,一般操作是肉眼觀察為主、時間和溫度掌握為輔,但這樣在大型工業化生產中,多少帶有人為的主觀性。英國專利No.1335537和美國專利USP3706829中都提出,通過測定水解鈦液的反射率的方法,來確定停止加熱、攪拌時間的臨界點。他們利用一種色差儀(Colormaster),采用綠色濾光鏡,在水解罐壁的視鏡上連續進行檢測,當水解鈦液變色達到某一臨界值時,發現反射率曲線出現轉折點,這一點就是停止加熱,停止攪拌最理想的時刻。但由于視鏡的污染、鈦液顏色的深淺影響觀察結果,實際生產中應用的不多,主要還是靠掌握溫度、時間加上肉眼觀察來決定。表1為布魯門菲爾德法水解產物數據的實例。

表1 稀釋法水解初期鈦液的組成

|

時間/min

|

溶液狀態

|

二氧化鈦濃度/g/L

|

||

|

溶解狀態

|

膠體形式

|

沉淀

|

||

|

4

5

6

7

8

9

10

11

12

13

|

透明

透明

透明

輕微混濁

輕微混濁

明顯混濁

混濁

嚴重混濁

白色

白色

|

104

97

92

84

78

70

71

88

45

43

|

21.1

28.2

33.0

40.8

46.8

55.0

53.6

41.9

31.6

26.6

|

0

0

0

0

0

0

0

0

48.2

55.2

|

美國專利USP3706829、4014977曾對自生晶種稀釋法水解有比較詳細的介紹。在上述專利中,要求鈦液中的TiO2濃度為230~260g/L、F值1.75~1.85,并認為1.8時最好。水解開始前鈦液和水都要求預熱到88~98℃,最好是96℃,鈦液與水的比例為3.5~4.5:1,最好是4:1.

水解操作時,先把熱水放入水解罐中,然后在16~20min內將熱鈦液按一定速率加入水解罐中,在攪拌下用直接蒸汽加熱,大約20min后鈦液沸騰(108℃左右),稱第一沸點。但達到水解臨界點時,即在鈦液由黑剛剛發現變白時(此時水解率約有15%~25%),立即停止加熱和攪拌保溫45min左右,然后再開動攪拌和蒸汽,繼續加熱至再次沸騰(約112℃左右),稱第二沸點,然后保持沸騰3h,接著加入熱水稀釋至TiO2濃度為155~175g/L,再攪拌10~30min即可冷卻放料。

放料后水解罐一定要清洗干凈,不留任何水解殘留物,否則這些產物在下次水解時,會起到不良結晶中心的作用。在用大型水解罐(100m3以上)水解時,有時只停蒸汽不停攪拌,因為在停止攪拌期間析出的水合二氧化鈦粒子成長變大,溶液的粘度也急劇上升,再次啟動攪拌時電機需要的啟動功率太大。鈦液在水解時要保持一定的速率,在常壓下加大直接蒸汽的通入量,不僅不會使反應溫度很快升高,反而浪費燕汽,大量的直接蒸汽引起激烈攪拌,會破壞水合二氧化鈦粒子的絮凝,因此只要保持微沸即可,大型水解罐為了便于觀察控制,利用微壓計指示來調節蒸汽的加入量。

在另外一篇專利中認為實際生產中所提供的鈦液F值波動范圍較大,一般在1.7~1.9之間,有時更高,由于F值的變動造成水解結果不同,因此該專利中設法把待水解的鈦液分為2部分,前lmin先加入的鈦液(占總鈦液的3%~12%)F值必須準確地控制在1.75~1.85之間,然后將總鈦濃度相同,但F值可以偏高(可高達2.1~2.4)的第二份鈦液加入水解罐中水解。其余鈦液與水的預熱溫度、沸騰時間、停止攪拌和加熱的時間、保溫沸騰的時間和稀釋濃度等都和上面介紹的水解方法基本相同。此法水解產物的消色力比較高,一般要比上面一種的水解方法的雷諾數高100左右(1750~1850)。這種方法的另一個好處是可以通過調整第一份低F值鈦液的加入量,來控制水解出來的水合二氧化鈦的粒徑,一般加量多粒徑偏小,加量少粒徑相對偏大。

自生晶種稀釋法水解與外加晶種水解法相比,具有操作簡單、設備少、不需要配備專門的晶種制造設備、可以節省制備晶種時的原材料和能源費用。自生晶種稀釋法水解時,直接蒸汽所產生的冷凝水,可以起到緩解水解過程中有效酸提高對水解進程的抑制作用,也相當于水解后期添加稀釋水的效果,而且采用直接蒸汽加熱,水解罐內沒有加熱盤管,便于清洗水解罐避免盤管腐蝕對產品質量的影響。但是自生晶種稀釋法水解,鈦液最初加入形成晶種以及鈦液變色時的臨界那一短暫的時刻很難控制,為了克服這一缺點,近年來又開發1種水解方法,這種方法在鈦液水解前加入晶種,其余水和鈦液的預熱、停攪拌、停蒸汽、再沸騰和保溫時間等操作步驟和自生晶種稀釋法水解分樣,它實際上綜合了2種方法的優點,操作控制比較簡便,產品質量也較好,就是多了一套晶種的制備設備和晶種制備過程。

(2)外加晶種水解法(麥克倫堡法)

外加晶種水解法的操作過程比較簡單,其工藝關鍵是制備晶種的方法和晶種的質量。自生晶種稀釋法水解的操作過程數十年來變化不大,而外加晶種水解法晶種制備方法變化較多,水解時對鈦液的濃度變化較敏感。

首先要介紹的是晶種及晶種的制備方法。所謂晶種就是硫酸氧鈦溶液經不完全中和而制得的一種膠體氫氧化鈦溶液,它在水解時起著水合二氧化鈦結晶中心的作用,它不僅能加速水解反應、縮短水解周期,而且對水解沉淀產物的粒徑、粒徑分布和最終產品質量都有較大的影響。工業生產中要制取粒徑大小均勻,并且具有一定組成的水合二氧化鈦,就必須使鈦液在熱水解前,事先加入(外加晶種法)或先培養(自生晶種法)出一定數量、一定組成的良好結晶中心,以便正確引導熱水解的進行。如果晶種質量差或完全沒有晶種存在,水解操作不正常,得到的產物往往是粒子既細又不均勻“牛奶”狀的懸浮物,這種水解產物不沉淀,很難過濾和水洗,而且生產出來的鈦白粉顏料性能差。

水解過程中硫酸氧鈦在加熱和晶種的誘導作用下發生水解,所生成的水合二氧化鈦就沉析在這些晶種的表面,只要鈦液中有足夠數量的晶種,且升溫速率、攪拌速度、稀釋得當,那么所生成的水合二氧化鈦都沉析在這些結晶中心上,不會發生新的結晶中心,這樣不僅水解能進行得更完全,水合二氧化鈦的粒徑比較均勻,而且可以獲得顏料性能優越的二氧化鈦,過濾水洗也比較容易,穿濾損失少。

晶種的質量(活性)直接影響水解率,晶種的數量直接影響水合二氧化鈦的原級粒子大小,而晶種本身膠粒的均勻程度又直接影響水合二氧化鈦的粒子分布。

晶種加量多時,水解所生成的水合二氧化鈦粒子細、比表面積大,因而表面自由能也大,容易凝聚成大顆粒的偏鈦酸;晶種加量少時,其結果則相反,會影響過濾和水洗的速度。如果晶種數量太少,水解時缺少足夠的結晶中心,硫酸氧鈦在加熱和稀釋的情況下會產生新的結晶中心,這種不受控的結晶中心的結構、組成、數量變化較大,會造成水解產物粒子不均勻,導致過濾水洗很困難。利用晶種加量多少來調整、控制水合二氧化鈦原級粒子大小,是鈦白粉產品品種的工藝設計手段之一。

很多化合物都可以作為晶種,但是用堿中和的膠體氫氧化鈦溶液是鈦液熱水解的最有效晶種,有關晶種制備的專利很多,但一般說來它們都是一種懸浮的正鈦酸膠體,然后在稀的硫酸或鹽酸中酸溶,形成一種帶正電荷的二氧化鈦膠體溶液,所不同的是用堿的種類(氫氧化鈉、碳酸鈉、氨等)、制備方法、晶種濃度、F值、加量及加入的方式各有不同,實踐證明,質量好的晶種既使加量少效果也非常顯著。

堿中和晶種(通常是銳鈦型晶種)是外加晶種水解法使用最普遍的晶種,它的制備方法通常是取出一部分待水解的鈦液,在攪拌下維持一定溫度用稀堿液中和至一定pH值,中和反應所生成的正鈦酸沉淀,經機械攪拌而分散到溶液中,在與溶液中剩余的游離酸一道加熱熱化(酸溶)后,形成帶電的微晶化膠粒。鈦液與堿中和制備晶種時發生的主要化學反應如下:

H2SO4+2NaOH→Na2SO4+2H2O

鈦液中的硫酸氧鈦與堿作用生成正鈦酸沉淀。

TiOSO4+2NaOH+H2O→Ti(OH)4↓Na2SO4

鈦液中的三價鈦在用堿中和后的低酸度下,發生水解生成藍色的氫氧化亞鈦沉淀,所以晶種的膠體溶液一般呈藍色,且鈦液中的三價鈦含量越高,顏色越深甚至皇藍紫色。

Ti2(SO4)3+6H2O→2Ti(OH)3↓+3H2SO4

經中和制得的正鈦酸在加熱熟化酸溶時發生化學反應生成帶有一定電荷的TiO2+和SO42-,它們吸附在水合二氧化鈦的表面使其帶有正電荷而成為不溶于稀酸的膠體溶液(晶種)。

Ti(OH)4+H2SO4→TiOSO4+3H2O

TiOSO4===TiO2++SO42-

溶液中的Ti(OH)3在熟化酸溶過程中,因溶液的酸度不高,不參與酸溶反應。經加熱熟化后的膠體晶種溶液,如不馬上使用,應立即冷卻至室溫備用。

外加晶種水解時鈦液一般不必事先預熱,但對晶種加入的時間和加入時的溫度有規定,通常在待水解的鈦液溫度加熱到晶種酸溶溫度附近,或略高于酸溶溫度時加入晶種比較好,晶種的加量根據產品品種和水解工藝的不同,按TiO2計加入0.6%~2%,很少有超過5%的實例,不合格的晶種寧可廢棄也不能使用。

由于外加晶種水解法對水解時的鈦液濃度要求很嚴,一般晶種加入后要調整待水解的鈦液濃度保持在200g/L左右,這樣水解出來的產品質量和水解率都比較好。為了避免直接蒸汽帶進去的水使鈦液濃度變稀,所以大部分外加晶種都采用間接蒸汽加熱。

外加晶種水解法的鈦液變色沒有自生晶種稀釋法水解那么明顯,它主要控制晶種加入后鈦液升溫至沸騰的時間不宜過長,一般不能超過1h,所以平時在設計水解罐盤管的加熱面積時,要充分考慮這一特點。它與自生晶種稀釋法水解一樣,在水解接近結束時、同樣要加入熱水稀釋以利提高水解率。

由于外加晶種水解法涉及到晶種加入鈦液中要盡可能地分散均勻,而且大部分都是采用詢接加熱;因此外加晶種法的攪拌速度要比自生晶種水解法的攪拌速度快一些。在水解結束冷卻放料后,同樣要用清水沖洗水解罐,不得殘留未放干凈的偏鈦酸在罐內。

水解結束后檢測水解產物的質量優劣,從水合二氧化鈦粒子制備的角度來講,應該用電子顯微鏡觀察和粒度分析儀來測定水合二氧化鈦的粒子大小及粒徑分布,但是這些儀器不僅價格昂貴,而且測試時間較長,工業生產中一般用下述方法來鑒別水解操作的質量:

a.水解率即水解前液相(鈦液)中的二氧化鈦轉變成固相二氧化鈦的比值,以百分數表示,這是檢查水解完成程度的一個指標,具有重要的經濟價值,一般水解率應不低于95%。化驗時分別取水解前鈦液和水解后的偏鈦酸漿液各1份,分別測定其中的TiO2含量,或直接測定水解后母液(水解廢酸)中的TiO2含量.

b.粒子沉降速度這是一種間接觀察水解后水合二氧化鈦粒子大小的方法,通常是取100mL水解后的漿液,在一個1000mL的量筒內,用水稀釋至1000mL,搖勻后靜置沉降0.5h,測其固液分界處的刻度,可以用毫升數(或毫米數)計算。

c.過濾速度這種方法不僅可以間接估計水解后水合二氧化鈦的粒子大小和粒子均勻程度,而且可以直接通過過濾速度來掌握以后水洗操作的難易程度,通常是取一定量的水解后漿液在布氏漏斗中抽濾,測其抽干后的時間,以秒計算。

以上3種方法適合各種不同水解工藝。