一、圖樣理論分析

異型零件通過(guò)數(shù)控機(jī)床加工能較好地控制尺寸精度,更能提高加工效率。

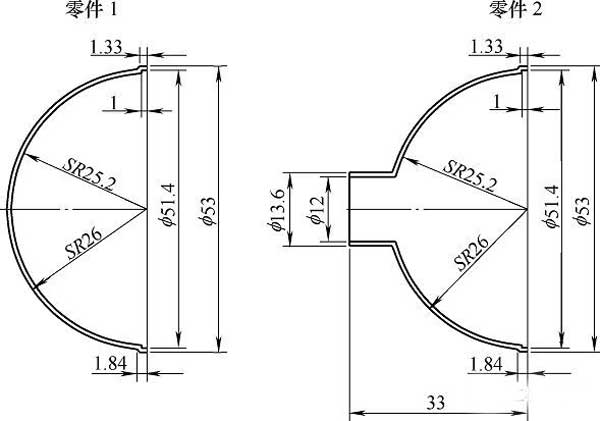

鈦合金球殼封頭為壁厚0.8mm的異型零件,母材為直徑54mm、長(zhǎng)度65mm的實(shí)心鈦棒,要求加工零件1和零件2各一件,形狀雖簡(jiǎn)單,但無(wú)裝夾位置,壁薄、精度要求高,且加工完成后還有質(zhì)量要求,單件質(zhì)量為(19±1.5)g,材料硬度高、彈性好,切屑難以斷落,屬于加工難度較高的零件。

二、夾持模具的設(shè)計(jì)

由于零件毛坯無(wú)夾持位置,首先要解決夾持問(wèn)題。在不損壞零件的情況下,盡量增大夾持力,保證加工安全可靠。

根據(jù)圖樣所示零件形狀,設(shè)計(jì)制作出了三種配套夾持模具:第一套解決內(nèi)孔圓球表面的加工問(wèn)題,將不通孔球殼外表面圓球加工成形后,再裝入夾持模具中,然后模具以螺紋聯(lián)接固定并夾緊工件進(jìn)行內(nèi)圓球面加工。第二套為通孔的球殼體加工夾持模具,先加工內(nèi)圓球表面,再將加工好內(nèi)孔的零件放入第二套夾持模具中固定夾緊后,進(jìn)行外表面切削加工。第三套是為了解決批量生產(chǎn)的問(wèn)題,將毛坯件裝入該夾具后,加工不通孔球殼,無(wú)需重新找正對(duì)刀;加工通孔球殼內(nèi)表面同樣是將毛坯件裝入第二套夾具后加工,也不需重新找正對(duì)刀,極大地提高了加工效率,且保證了加工精度。

1、夾具1的制作

夾具1材料為45圓鋼,車到φ60mm,一端加工成M60×1.5mm的細(xì)牙外螺紋,螺紋長(zhǎng)度為19.5mm,螺紋前端留3.5mm光面,直徑為φ58.4mm,便于裝夾時(shí)和夾具1-2配合夾緊不通孔球殼。

按圖樣不通孔球殼零件外形尺寸SR26mm加工出夾具內(nèi)圓(夾具1-1),表面粗糙度值Ra=3.2μm。

夾具1-2為夾緊螺帽,一端做成φ51.4mm的孔,長(zhǎng)度為6mm;另一端做成M60×1.5mm細(xì)牙內(nèi)螺紋,長(zhǎng)度為20mm,退刀槽寬度為2mm。

2、夾具2的制作

夾具2材料為45圓鋼,車到φ51.4mm,按圖樣通孔球殼零件內(nèi)圓尺寸加工出夾具外圓,前端留56mm加工成φ12mm的圓柱,頂端加工成M10外螺紋,螺紋長(zhǎng)度為40mm(夾具2-1)。

車削外圓為φ13.6mm、內(nèi)孔為φ12mm、長(zhǎng)度為23mm的圓套(夾具2-2)。

3、夾具3的制作

車削臺(tái)階開(kāi)口套,以便于夾緊零件和批量加工時(shí)定位。

三、工藝分析

裝夾問(wèn)題的解決使零件的所有加工內(nèi)容都能在數(shù)控車床上進(jìn)行。

異型零件在普通臥式車床上難以加工,在數(shù)控車床上容易實(shí)現(xiàn),使用少數(shù)幾種刀具即可完成其一系列工藝內(nèi)容的加工,有利于程序的設(shè)計(jì),有利于控制尺寸精度。

因?yàn)橛袑S脢A具作為定位基準(zhǔn),所以定位問(wèn)題已在設(shè)計(jì)夾具中考慮。

四、加工方法的選擇

根據(jù)零件內(nèi)外表面尺寸精度及表面粗糙度要求各異的特點(diǎn),分別對(duì)內(nèi)外表面制定不同的加工方法。加工工件內(nèi)表面時(shí)要求對(duì)刀精確,并使用刀具補(bǔ)償,防止過(guò)切,造成壁厚不均勻;外表面的表面粗糙度要求較高,加工時(shí)需進(jìn)行精加工;端面加工只需要去平端面即可。

五、加工方案的確定

毛坯料是封閉半球殼與通孔球殼連在一起的坯料,先對(duì)封閉半球殼進(jìn)行外表面加工,然后切斷,再裝夾在第一套夾具中進(jìn)行內(nèi)表面加工;而通孔半球殼的加工則是先加工內(nèi)表面,再裝夾在第二套夾具中進(jìn)行外表面加工。

六、對(duì)封閉球殼的加工順序安排

毛坯裝夾加工外表面:

①將毛坯放入到夾具3中,并夾持在車床卡盤(pán)上,粗車SR26mm外球面。②粗車斜梯型凸臺(tái)。③粗車φ53mm外圓表面。④精車SR26mm外球面。⑤精車斜梯型凸臺(tái)。⑥精車φ53mm外圓表面。⑦切斷(盡量到切斷刀允許的深度)。⑧取下用鋸床鋸斷。

七、加工內(nèi)表面

加工內(nèi)表面:

①將不通孔零件放入夾具1中精確鉆孔。先鉆φ12mm孔,鉆孔深度為25mm,再擴(kuò)孔,以減少切削量,提高加工效率。②將夾具1-1夾持到車床卡盤(pán)上,用百分表找正。③將不通孔零件放入夾具1-1中,用夾具2-1擰緊。④為防止刀具干涉,粗車φ51.4mm內(nèi)階梯表面,粗車異型內(nèi)孔到半球深18mm處。⑤用宏程序車半球頂部。⑥精車φ51.4mm內(nèi)階梯表面。⑦精車SR25.2mm內(nèi)孔表面。

八、加工通孔半球殼的工序安排

第一次裝夾加工內(nèi)孔表面:

①將零件2的毛坯放入到夾具3中,并夾持在車床卡盤(pán)上,鉆φ12mm的通孔。②先用φ20mm鉆頭擴(kuò)孔,再用φ30mm鉆頭擴(kuò)孔,孔深為25mm。③車削端面,保證端面平滑,長(zhǎng)度符合圖樣要求。④粗車φ51.4mm內(nèi)階梯表面。⑤粗車SR25.2mm內(nèi)孔表面。⑥精車φ51.4mm內(nèi)階梯表面。⑦精車SR25.2mm內(nèi)孔表面。

第二次裝夾加工通孔球殼外表面:

①將夾具2-1夾持到車床卡盤(pán)上,用百分表找正。②將第一次裝夾加工內(nèi)孔表面通孔零件放入夾具2-1中,再套上夾具2-2,用螺帽擰緊。③粗車φ13.6mm外圓表面。④粗車SR26mm外表面。⑤粗車階梯倒角。⑥粗車φ53mm外圓表面。⑦精車φ13.6mm外圓表面。⑧精車SR26mm外表面。⑨精車階梯倒角。⑩精車φ53mm外圓表面。?去端面毛刺。

九、刀具及機(jī)床選擇

零件加工時(shí)使用專用夾具作為裝夾器具,零件原點(diǎn)與機(jī)床坐標(biāo)系的相互位置在加工第一個(gè)零件對(duì)刀時(shí)已確定下來(lái),以程序設(shè)計(jì)原點(diǎn)作為工件原點(diǎn),該零件屬于短小零件,所以采用工件坐標(biāo)系(100,100)處作為換刀點(diǎn),節(jié)省加工時(shí)間。

1、刀具走刀路線的確定

通孔半球殼加工外圓表面時(shí)采用G71縱向走刀,加工零件內(nèi)表面時(shí)考慮內(nèi)孔鏜刀刀柄直徑及回轉(zhuǎn)半徑,采用G72橫向走刀方式;封閉半球殼加工外圓表面時(shí)采用G71縱向走刀,加工零件內(nèi)表面時(shí),采用G72橫向走刀和宏程序相結(jié)合的方式進(jìn)行,當(dāng)車刀接近球頂時(shí)會(huì)和工件產(chǎn)生干涉,需要編制宏程序加工,避免刀具干涉,再用G03圓弧走刀,保證表面光滑無(wú)連接痕跡。

2、刀具的選擇

通過(guò)對(duì)零件圖樣尺寸精度、材料等綜合分析,選用數(shù)控機(jī)夾刀進(jìn)行切削,外表面使用90°外圓車刀,鉆孔使用鎢、鈦、鉭(鈮)類合金鉆頭,內(nèi)孔表面加工使用刀桿直徑8mm、刀尖角為107.5°的內(nèi)孔鏜刀,安裝時(shí)向主軸方向偏3°~5°,盡量避免刀具干涉,刀片均為M類系列中的硬質(zhì)合金刀片。

3、數(shù)控程序設(shè)計(jì)中的數(shù)學(xué)處理

編寫(xiě)程序時(shí)所涉及的節(jié)點(diǎn)通過(guò)CAD軟件畫(huà)圖進(jìn)行查找。宏程序最后走刀值為宏程序起刀點(diǎn)X方向與零件直徑相對(duì)差值。

宏程序最后一刀X方向起刀點(diǎn)為φ35.27mm,零件直徑為50.36mm,50.36-35.27=15.09mm,由于精加工X方向留0.3mm、Z方向留0.2mm余量,所以宏程序自變量控制值為-25mm(25.2mm-0.2mm),X方向相差值為14.49mm(15.09mm-0.6mm)。

十、檢驗(yàn)與調(diào)整

用改制千分尺測(cè)量,配合改制的高度游標(biāo)卡尺測(cè)量壁厚,要求壁厚均勻。

用天平稱零件的質(zhì)量,質(zhì)量在(19±1.5)g,如果超重應(yīng)放回到夾具中重新加工。