近日,自行車制造商Titan Super Bond與鉑力特(BLT)合作,開發出了亞洲首款全3D打印鈦合金自行車架。Titan Super Bond采用了BLT-A320設備生產的高精度鈦合金自行車把和車頭管,以輕質、高強度、耐腐蝕和使用壽命長而著稱。

輕量化設計有助于減輕整車重量、提高車速,而高強度鈦合金車架有利于有效傳遞動力、提高機動性,并具有出色的減震能力。

全3D打印鈦合金自行車車架

1、金屬增材制造讓自行車制造更輕松

該公司表示,采用金屬增材制造技術的決定是為了應對中國自行車行業在開發高端零件時所面臨的挑戰。通過精確控制和高質量設備,金屬3D打印技術有助于生產復雜的結構部件,同時滿足行業對精度(0.03毫米)的要求。定制功能可優化騎行者的姿勢和能量輸出。

與精密鑄造、數控加工、線切割、焊接、校準和表面處理等傳統工藝相比,金屬3D打印簡化了生產流程。這使得生產周期縮短了30%,節省了20%以上的材料,提高生產效率,強化焊接區域,降低勞動強度,縮短工作時間,并為未來的機器人自動焊接鋪平了道路。

金屬3D打印自行車零件

過去,利用金屬3D打印技術制造自行車的努力曾成為頭條新聞。例如,自行車制造商Sturdy Cycles采用Headmade材料公司的冷金屬熔融(CMF)技術生產鈦合金自行車零件。在之前的一次合作中,該公司與RAM3D合作為其公路自行車3D打印部件。

英國自行車隊尋求雷尼紹的幫助,為其在2022年東京奧運會上展出的場地自行車3D打印鋁和鈦部件。Canyon公司與Materialise公司合作,為德國自行車雜志的“綠色騎行”活動推出了3D打印山地自行車原型,展示了一種可持續的制造方法。

2、BLT金屬增材制造能力,服務于更大的3D打印領域

2022年由于整合了BLT的激光粉末床熔融(LPBF)金屬3D打印設備,特別是BLT-A320,Titan Super Bond在金屬3D打印領域的研發和生產能力得到了顯著提升。加上BLT的全面支持,這種整合對于Titan Super Bond的成功發揮了關鍵作用,為其在高端自行車市場的地位做出了重要貢獻。

雙方的合作有效解決了復雜零件變形控制和減輕重量方面的難題,解決了壁厚僅為0.9毫米零件所面臨的重大障礙。盡管困難重重,但通過共同努力,最終形成了涵蓋生產工藝、零件設計、支持和晶格控制的整體解決方案。這種全面的方法確保了3D打印部件成功通過ISO 4210動態疲勞強度測試,肯定了質量和持久耐用性。

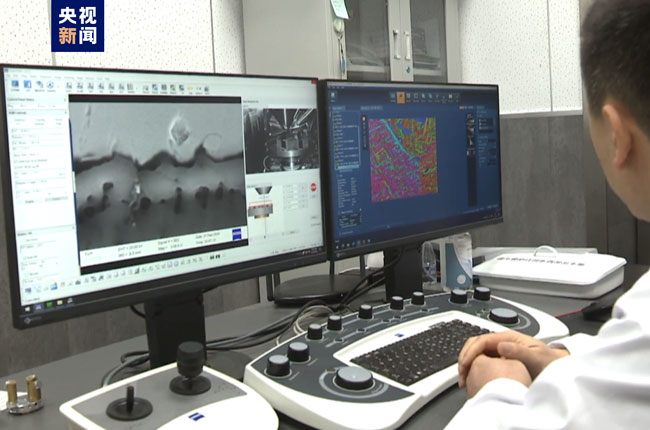

TITAN SUPER BOND工廠的兩臺BLT-A320機器

除了自行車制造領域,BLT的金屬3D打印技術以前還用于醫療保健領域。其中一個例子是,公司的BLT-A160D金屬3D打印機幫助開發了世界上第一個用于微創腦外科手術的靈活機器人系統MicroNeuro。MicroNeuro由香港科學創新研究院人工智能與機器人中心開發,集成了多種技術,包括多級柔性內窺鏡、高精度控制、增強現實手術導航和人工智能。

此外,中國醫療公司Wedo Bio-Medical Technology利用BLT的BLT-S210和BLT-S310金屬3D打印系統打印的三維脊柱植入物WedoCage獲得了中國市場的批準。羥基磷灰石包覆多孔鈦合金椎間融合器,獲得了國家醫療器械監督管理局頒發的第三類醫療器械注冊證。