閆文萱,李金棟,魏曉艷,谷國君·中國航發北京航空材料研究院

TC4鈦合金屬于α+β型鈦合金,具有良好的綜合力學性能、優異的耐蝕性、較高的強度比,廣泛應用于航空航天、兵器船舶領域。航空用鈦合金連接法蘭作為發動機中重要的傳動構件,對零件的力學性能及組織均勻性提出了更高的要求,通常采用熱模鍛造后再機械加工的方式進行制造。

本文介紹了一種TC4鈦合金大長徑比連接法蘭模鍛件成形一體化控制技術,主要采用預制坯結合頭部鍛造縱向成形的方法,利用有限元模擬對制坯形狀和鍛造工藝過程進行優化,對最終鍛件進行組織性能評價,為大長徑比鈦合金連接法蘭鍛件熱模鍛造提供理論依據。

技術難點分析

連接法蘭鍛件外觀形狀呈長軸型,擁有較大的長徑比(原始坯料長徑比≥3),若采用沿徑向鍛造成形的工藝,坯料長徑比選擇不當易造成鍛件彎曲甚至折斷,不僅對設備及材料造成損耗,同時也存在人員機械傷害隱患;若采用橫向鍛造的方式,雖然不存在上述問題,但是法蘭端面積大且厚度極小,不僅充型非常困難,同時橫向分模的方式勢必產生較大的毛邊,導致材料利用率低。所以對于大長徑比連接法蘭鍛件,成形方式設計成為關鍵點,同時預制坯料的形狀尺寸也同等重要。

TC4鈦合金屬于雙相鈦合金,根據傳統的資料可知,其鍛造溫度應在β轉變溫度以下20~50℃,對于這類鍛件的成形過程,由于大變形釋放形變熱使得鍛件的溫度急劇升高,極易造成鍛件局部溫度越過相變點,導致的后果有:

⑴溫度的升高會造成晶粒的長大,在鍛造過程中雖然形變可以細化晶粒,但是如果鍛造溫度過高,先細化的晶粒在鍛造過程中發生長大,使得鍛件的相關性能下降;

⑵鍛造溫度過高易形成過熱或者過燒,這兩種結果都是不合格的;

⑶局部鍛造溫升過高導致在β相區進行鍛造,會形成網籃組織或者魏氏體組織,極大降低了其性能。所以確定合理的預制坯料,選擇適當的鍛造參數是又一技術難點。

模具設計及成形數值模擬

圖1為TC4鈦合金大長徑比連接法蘭鍛件及模具。鍛件總體高度為220mm,法蘭端直徑φ165mm。鍛件采用頭部鍛造填充模式,較大的變形量保證鍛件的力學性能及微觀組織,同時閉式鍛造節省原材料的投入。

圖1 TC4鈦合金連接法蘭鍛件示意圖

根據設計要求及TC4鈦合金鍛造溫度規范設定計算參數見表1。表中考慮鍛造過程中產生的變形熱,鍛造溫度選擇了溫度下限950℃。

表1連接法蘭鍛件模擬相關參數

模擬采用圓柱坯料進行閉式縱向鍛造,圖2為連接法蘭鍛造過程中溫度場變化示意圖,由圖2中可以看到,隨著變形量的增大,坯料的溫度逐漸升高,在變形開始0.8s時,坯料變形的高溫區呈現“Y”形;變形過程中法蘭端溫度最高,長軸端變形量較小溫度更低。模擬結果顯示鍛件充型良好,產生了2~3mm毛邊,極大的節省了原材料。

圖2連接法蘭鍛造過程溫度場變化

鍛造成形工藝優化

從鍛造過程數值模擬結果可以看出,坯料在加熱至950℃經過鍛造,其心部溫度最高可達989℃以上,根據資料顯示,TC4鈦合金的相變點在985~1000℃之間,如果采用現有國標TC4鈦合金鍛造溫度下限,變形過程可能會達到β相變點,從而在β相區進行鍛造,而終鍛溫度高于相變點后,極易形成網籃組織或魏氏體組織。而鍛造溫度過低會造成鈦合金變形抗力過大,模具開裂或設備悶車。綜合考慮成形設備噸位、模具壽命及鈦合金鍛造過程溫度變化規律,應在950℃的理論基礎上適當降低鍛造溫度。

圖3為坯料經過不同溫度鍛造后心部顯微組織變化。經950℃鍛造后鍛件心部已產生網籃組織,顯微組織屬于5~6類,不滿足TC4鈦合金鍛件組織要求,主要由于鍛造過程中法蘭端劇烈變形,導致鍛件心部溫度升高過快組織發生變化,與模擬分析預期一致;選用920℃鍛造后,法蘭鍛件心部組織屬于2~3類組織,滿足相關標準中TC4鈦合金鍛件組織要求。因此,在后續試驗中采用更為合理的920℃坯料加熱溫度。

圖3不同溫度下鍛件顯微組織變化

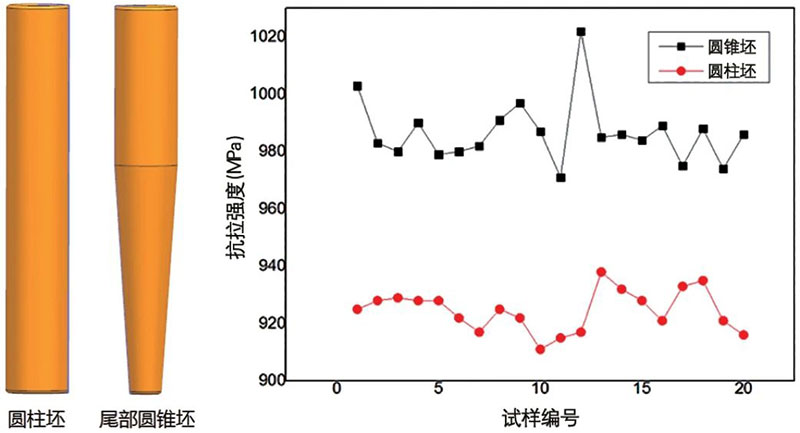

圖4為不同制坯方式下經920℃進行鍛造的連接法蘭鍛件室溫力學性能變化,取樣位置為連接法蘭的長軸頂部。采用原始圓柱棒坯直接縱向鍛造,鍛件力學性能較差,心部試樣抗拉強度集中于900~940MPa;坯料進行尾端圓錐制坯后再縱向鍛造,鍛件抗拉強度提升至960~1020MPa,主要由于圓錐制坯后鍛造過程中軸部變形量增大,鍛件晶粒得到進一步細化從而提升鍛件力學性能。為滿足連接法蘭鍛件室溫抗拉強度應大于930MPa的要求,選擇圓錐制坯再縱向鍛造的加工方式更為合理。

圖4不同制坯方式下鍛件室溫抗拉強度變化

圖5為坯料進行圓錐制坯后,加熱溫度920℃鍛造后的連接法蘭溫度分布圖。由圖5可知,變形過程中坯料內部溫度最高為959℃,相比于TC4鈦合金相變點留有非常大的溫度空間,進一步驗證了圓錐制坯后加熱至920℃進行縱向鍛造成形工藝方案的可行性。

圖5工藝優化后連接法蘭鍛造過程溫度場變化

圖6是連接法蘭鍛造過程變形抗力圖,由圖6可以看出,快速鍛造成形壓力機應力上升比較快,前期的平緩階段較短,中期載荷上升速度加快,后期由于毛邊的產生而壓力呈筆直狀上升,最大壓力達到1397t。

圖6連接法蘭鍛件鍛造變形抗力變化

鍛造工藝方案驗證

根據數值模擬及相關試驗結果,最終選擇1600t機械模鍛壓力機,不僅滿足載荷的要求,同時也能夠大大增加模具及工裝的使用壽命,降低成本。按照上述工藝方案,采用圓錐制坯+頭部鍛造縱向成形工藝,成形出連接法蘭鍛件如圖7所示,可以看出鍛件充模良好,與模擬結果保持一致。

圖7 TC4鈦合金連接法蘭鍛件實物圖

對鍛造后的連接法蘭鍛件進行熱處理后檢測其室溫拉伸性能,抗拉強度分別為977MPa和981MPa;圖8為鍛件顯微組織結果,顯微組織中初生α相含量大于5%,所有β晶界α相充分破碎,屬于2類組織,完全滿足TC4鈦合金連接法蘭鍛件技術要求。

圖8 TC4鈦合金連接法蘭鍛件顯微組織

結論

⑴應充分考慮鈦合金坯料在熱模鍛過程中產生的溫升對鍛件組織性能的影響,鍛造過程滿足鍛件在α+β兩相區加工,TC4鈦合金連接法蘭鍛造成形溫度選擇920℃。

⑵大長徑比法蘭類鍛件采用圓錐制坯+頭部鍛造縱向成形工藝,可有效改善鍛件力學性能。

作者簡介

閆文萱

塑性成形技術主管,工程師,主要從事高溫合金、鈦合金等航空發動機結構件塑性成形工藝研究及組織性能調控。